キングストン社の製造工程の仮想見学ツアーに参加して、DRAM メモリモジュールの製造方法をご覧ください。

【書き起こし】Kingston DRAM の製造工程見学ツアー

(00:05) 世界トップの独立系メモリメーカーであるKingston Technologyは、全世界に工場およびオフィスを展開しています。 アメリカ・カリフォルニア州、Fountain Valleyに本社を構える キングストンは、 携帯電話やタブレット端末用のソリッドステートドライブ、USB フラッシュドライブ、フラッシュカード、組み込み型フラッシュチップなど、パソコン用メモリおよびフラッシュベースのデータストレージ製品の設計と製造を専門とする企業です。 キングストンは携帯電話からノートパソコンやサーバーまでの幅広い範囲で、2,000種類以上の製品および41,000台を超えるシステムのサポートを提供しています。 各製品は、お客様のために新技術の開発と既存の技術の改良を行うエンジニアリング部門から誕生します。 このビデオでは、DRAM の製造プロセスに焦点を当ててご紹介します。 キングストンは、JEDEC協会の一員として、メモリモジュールに関する業界標準の設定に貢献しています。 キングストンでは業界標準に準拠するメモリの他、非標準デバイス用の専用メモリも設計し、お客様の要望に応じてカスタムメモリ・ソリューションも提供しています。

(01:16) これらのデザインは、キングストンの技術者がプリント基板各レイヤのマッピングを行うCAD室ですべて始まります。 設計が完了すると、互換性テストのためプロトタイプ製品が実験室に届けられます。 ここではエンジニアが、特定のマザーボード、システムまたはシステムクラスを使ってテストし、互換性への対応と確認を行います。 時には新技術のテストに用いるシステムやマザーボードが入手できないことがあります。その際は高度なテストプラットフォームを使用します。 これらのテスト技師は、キングストンのテスト技術者が設計しプログラミングしたソフトウェアを使用して、将来のシステムのパラメータをシミュレートします。 キングストンではDRAM、NAND、コントローラ、レジスタ、およびパッシブコンポーネントなどの新しいコンポーネントの適性判断にも、これらのテストプラットフォームを使用します。 設計の承認後、そのプランは、組立て、テストおよび梱包のために、生産工程に送られます。 キングストンは全世界に他社を凌ぐ 64 以上の生産ラインを展開し、1年間に 3億種類以上の製品を製造する能力があります。 製品数が多いため、その製造プロセスはクラス最高でなければなりません。

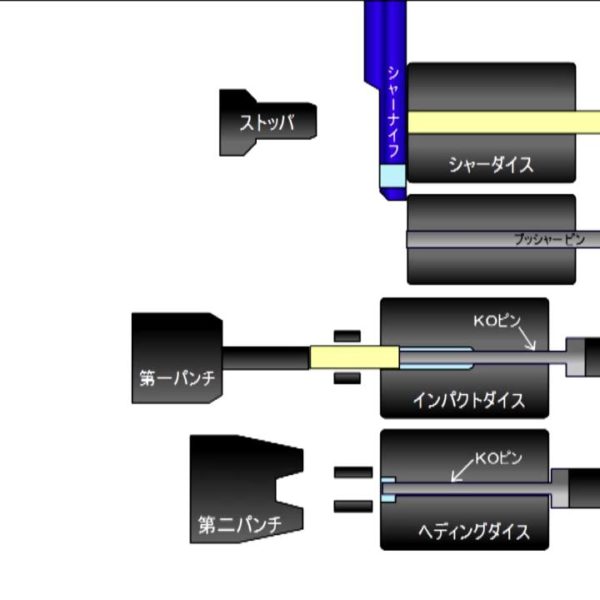

(02:34) キングストンは委託製造業者として、世界一流の半導体およびパソコンメーカーからその製造プロセスを培ってきました。 有名大企業向けにメモリを製造しているまさに同じ生産ラインで、キングストン製品も製造されています。 製造、テスト、および梱包の各段階を通して、キングストンは厳格な品質管理のゲートを設け、その高い基準への準拠を確実にしています。 キングストンの品質保証チームとその契約パートナーは、各プロセスに対し定期的な(内部および外部)監査を行い、業界で最も高い基準を維持しています。 キングストンの主要製品の製造プロセスを見てみましょう。 最初に、キングストンは世界一流の半導体製造業社から、すべての構成の DRAM を含む原料を調達します。 「表面実装テクノロジー」ラインでは、キングストン製品の組み立てが行われます。 最初のステップはスクリーンプリンターで、ここでは半田ペーストがステンシルスクリーン全体に塗布され、プリント基板に移されます。 次にプリント基板は自動光学検査ステーションを通過し、そこで半田の高さと統合性が注意深く検査されます。

(03:45) 次のステップは表面実装で、ここでは2台のマウント用マシンの1台目が、レジスタやキャパシタなどのパッシブコンポーネントを実装します。 次の表面実装マシンは、DRAM チップなどのプライマリ・コンポーネントを実装します。 それぞれのチップをプリント基板に実装した後、それらの基板はリフロー炉を通過し、そこで製品の特定のデザインに基づいて、華氏 500 度までの 7 つの温度サイクルで処理されます。 半田ペーストは、このプロフィールをベースにして硬化されます。 ベーキングの後、すべての製品には最終的な自動光学検査が行われます。 検査が完了すると、プリント基板のパネルが取り除かれます。 キングストンでは、コンピュータ制御ルーター・ソーを使って余分なパネルを切り取り、デバイスを分離しています。 キングストンのプロセスの中で最も独特といえるステップが、製品テストプロセスです。 テストフロアはフルセットのテスト環境を備え、その大部分は、キングストンが特許を取得した自動化設計となっています。 キングストンは、テスト装置とテスト関連プロセスに関して、29 件以上の特許を取得しています。

(04:54) KT2100 は初の大容量自動生産テスターであり、キングストンにより開発されたものです。 キングストンのテスト技術者が特許を取得しているこのシステムは、8枚のマザーボードを収容、1時間当り最大400個のモジュールをテストすることができます。 KT2500 は、キングストンが特許を取得した最新の全自動・大容量システムで、DDR3メモリのテストに使用されます。 このテスターは60枚のマザーボードを収容し、1時間当り1,000個のモジュールをテストすることができます。 生産テストの他、すべてのサーバーグレードのメモリ製品は、バーンイン・テストを受ける必要があります。 キングストンが特許を取得したこのユニークな KT2400 テストチャンバーは、3ヶ月間のサーバー酷使状態をシミュレートし、データセンター内で一般的に受けるストレスを越えた状態でメモリにストレスを加えます。 これにより、限界または不良なメモリセルのスクリーニングが行われ、初期故障が大幅に低減されます。 100℃(華氏 212 度)の温度で、それぞれのセルは高荷重なテストパターンを受けます。

(06:05) キングストンの品質基準では、1つの不良セルの検出は、1つの不良メモリモジュールに等しく、従って工場から外部へ出荷することはできない、と定められています。 16GB のサーバーメモリモジュールには1,300 億個以上のメモリセルが搭載されていることを考えると、キングストンの品質基準は比類なく高いことが分かります。 製品は梱包後、全世界の小売店、e-小売店、代理店、再販売業者および顧客に出荷されます。 キングストンの製造施設のすべてが ISO 9001の品質、ISO 14001の環境、および OHSAS 18001の健康および安全基準の認定を受け、RoHSおよびWEEEの環境要件に準拠しています。 ご覧のように、キングストンの品質に対するコミットメントは、現在および将来における企業の成功の中核をなしているといえます。