高崎ものづくり技術研究所は現場ですぐ使える品質改善手法・ツールの研究と普及活動を行っている日本最大級の品質管理情報専門サイトです。

【書き起こし】(2) FMEAより効果の上がるボトムアップ設計手法(基礎編):設計者、チームで運用する簡易法:高崎ものづくり技術研究所品質改善手法動画シリーズ

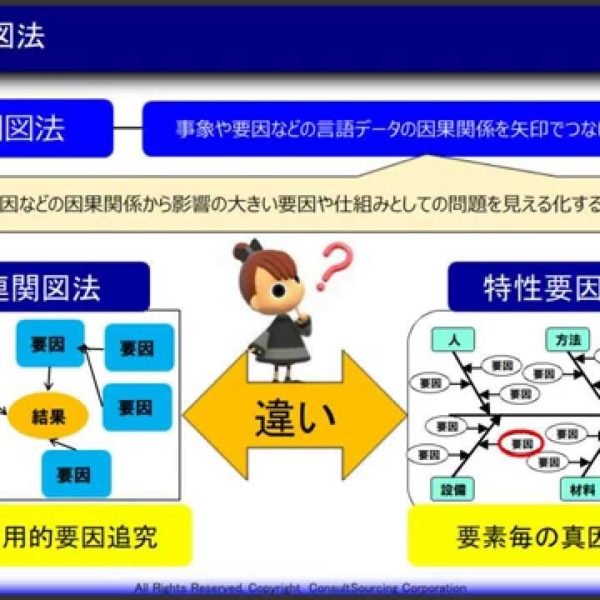

(00:05) fmea より効果の上がるボトムアップ 設計手法 高崎ものづくり技術研究所では現場ですぐ に使える設計手法を紹介しています興味の ある方はぜひチャンネル登録をお願いし ます 1トップダウン設計とボトムアップ設計 設計の主方として部品を積み上げて製品を 作り上げていくボトムアップ設計と初めに 製品全体の大枠を決めそれに沿って徐々に 各部の詳細を設計していくトップダウン 設計手法は一般的によく対比が行われてい ますしかし今回はトラブル未然防止の観点 からとぷダウン設計とボトムアップ設計の 違いを比較してみます お客様本位のボトムアップ型設計の考え方 潜在する問題の未然防止策と顕在化した 問題の再発防止策とは考え方は全く異なり ます 顕在化した問題の不具合事象から原因を 追究しフィードバックしていく方法は次の 類似製品でどうような不具合の発生を防ぐ

(01:11) ことは可能ですしかし全く経験のない未知 の問題には対応できません また設計変更を行った場合新たな部品を 採用した場合など問題発生の予測ができず 対策が漏れてしまうことがあります 道の不具合を見つけたいさ9するには設計 システム及び設計者自身も原因追求型の 設計トップダウン型から未然防止型の設計 ボトムアップ方へ考え方を180度発想 転換する必要があります fmea は ボトムアップ型設計を行うためのツールの 一つとして用いられます ここでは fmea の考え方をベースに 問題発生 流出を予防するボトムアップ設計手法に ついて解説します 3再発防止から未然防止の品質管理へ再発 防止の品質管理だけでは飛躍的な品質向上 は望めません お客様の木美味しい品質要求に応えるには 未然防止の品質管理へ切り替えていく必要

(02:15) があります左は再発防止の設計方法を示し ています 主に顕在化した問題の対策を行う是正対策 再発防止策 施策評価 工程で対策するこれらは後追い もぐらたたき対策に陥り流出防止は完全に はできない 用いる手法として試作検証検査完成品の 評価テスト統計的手法など右は未然防止の 設計手法を示しています 主に潜在している問題の対策を行う予防 対策水平展開計画設計段階で対策する予測 し仮説を立て検証する用いる手法として新 ae コンピュータ解析 fmea fta 家具決めそっとリスク朝素面となどでこれ らの手法により潜在する問題に気づくこと が可能です 4潜在している問題を顕在化する故障 モード

(03:17) 故障モードとは例えば部品の断線短絡折損 摩耗特性の劣化などの構造破壊のことを 指します 一方故障とは部品の構造破壊によって 引き起こされる機能の障害のことで故障 モードの影響により発生します fmea では設計の対象をシステムで 捉えた時環境使用条件がきっかけとなり 部品コンポーネントの構造が破壊破損劣化 接続不良等が発生したときにどのような 影響を及ぼすのか 故障発生までの一連の流れを予測しリスク を定量化します ボトムアップ解析 fmea とトップ ダウン解析 fta 左はトップダウン解析を示しています fta では基地の故障の発生確率や故障 の原因となる部品の不良までの因果関係の 解析を行います この場合部品材料レベルまでの特性信頼性 などの情報が得られることがポイントと なります

(04:20) 右はボト6アップ解析を示しています部品 の故障モードから想定外の故障を発見し ます そのためには故障モードを含む心配点を すべて洗い出す必要がありますこの場合は 故障モードが製品に及ぼす影響 リスクを想定できるかがポイントになり ます 6ボトムアップ型設計手法とは道の不具合 を見つけ対策するには設計システム及び 設計者自身も原因追求型の設計トップ ダウン型から未然防止型の設計ボトム アップ型へ転換する必要がありますボトム アップ設計の手順を1から5までの ステップで示しますおおおおおおおおおお 愛知新規店変更点リストの作成 アレンジ設計において新規店変更点とその 方法を採用した根拠を明確化する に既知の問題の対策 既知の問題をトップ事情にトップダウン 解析 fta を実施する 3心配店のリストアップ新規店変更点に 着目し心配点や確認を要する不明点を

(05:27) リストアップする 4リスク評価と対策心配点不明点に関して 講じた対策は安全性信頼性が確保できるか どうかリスク評価を行い必要な対策を 講ずる 5遊色者によるレビューそれぞれの専門 分野の有識者によるレビューを行い抜け 漏れのチェックを行う 以下に各ステップの詳細内容について解説 します 1アレンジ設計における新規店変更点と 採用の根拠明確化 新規店変更点に着目しベース設計と新設計 のさを明確にしなぜ新しく採用したのか 根拠を明確にする 何を変えたのか変えた根拠は起こり得る 問題は何か心配点顧客への影響は何か撮っ た回避策は何か異常を新規店変更点リスト にまとめます にトップダウン解析 fta 過去に類似製品において発生している問題 が再発しないかどうか対策が取られている

(06:31) かどうかをトップダウン解析で確認する ここではファンヒーターの過去に発生した 火災の発生要因を元に今回予防策として 講師た対策内容を示している 3新規店変更点に着目し心配点確認が必要 な点のリストアップ 新規店変更点リストにより確認または対策 が必要となった項目をセルフ fmea 評価シートにまとめる 新規店変更点リストとセルフ fmea 評価シートをはでた理由は新規店変更点を 設計検討の過程で思い当たったらその都度 忘れずに一覧表に記録し項目リストアップ の漏れを防ぐため大柵欄は対策項目とその 効果を定量的に示すこと確認実験が必要な 場合は実施後の結果を記入することそして 重要なことは確認を後回しにせず設計時点 で対策まで実施し試作評価で確認すること は避けなければならない

(07:34) 対策実施後影響度発生土検出度の3つの 要素でリスクの程度を評価する 4リスク評価と対策リスクの評価は r マップ方を参考にしており評価手順は リスクアセスメントハンドブック実務編を 参考にした a 領域は市場では許さない ディスク領域 b 領域は条件によって許されるリスク 領域 c 領域はリスクのない領域で総合 判定8してリスクに検出対策を加味して 以下の3つのランクの判定を行う にじゅうまる信頼性対策は万全 丸信頼性対策は十分リスクの程度は軽微罰 ディスク第信頼性対策再検討を要するまた は商品化を断念する ここではリスク評価アセスメント実施 フローを示す リスク分析およびその評価を系統的に実施 する方法は jis に規定されており これを参考にする ディスク評価の結果対策が必要な場合は1 本質的な安全設計に安全防御3仕様上の

(08:42) 情報作成と提供以上の3段階で対策を 講じる5有識者によるレビュー設計者が 作成した新規店変更点リスト fta トップダウン解析結果セルフ fmea 評価シートを参照し有識者によって対策に 漏れがないかどうかを確認する場合によっ て追加の対策を講ずるこの表はデビュー 評価シートを示す今日のまとめです1お客 様本位のボトムアップ設計 なぜ発生したのかではなくこの部品が壊れ たらお客様にどのような影響を与えるのか ボトムアップ設計への発想の転換が必要に 既知の問題はトップダウン解析で対策する ほとんどの問題は過去に発生した基地の 問題である既知の問題はトップダウンで 要因を洗い出し対策を講ずること fta によるさん潜在する者第の流出を未然に 防止するより上流工程でものを作る前に リスクを評価し対策を講ずること

(09:47) そのために新規店変更点に着目する対策 内容は品対策防護柵情報提供の順に実施 すること 有識者のレビューにより対策の抜けこれを 防止する 4ボトムアップ設計ツールとして新規店 変更点リスト fta 解析セルフ fmea 評価シートリスク評価表などを 紹介した以上で解説を終わりますボトム アップ設計方式の詳しい説明具体例は別の 動画で紹介します 高崎ものづくり技術研究所では設計品質 向上のための設計手法を紹介しています 引き続き情報提供を行っていきますので チャンネル登録よろしくお願い致します