切削工具の基礎【ドリル編】のご紹介です!

弊社は技術商社として、切削工具 を初め 工作機械 、FA機器 などの販売や生産設備の工事およびメンテナンス、測定機器の校正などの「ものづくり」におけるトータルソリューションを展開しています。

機械工具の販売はもちろん、自社工場での追加工や工場工事のメンテナンスも行っています。

また、お客様に高評価を頂いているオリジナルブランドのエンドミルやドリルも展開。

ものづくりにおけるすべての分野に携わり、お客様の生産をサポートしています。

【書き起こし】切削工具の基礎【ドリル編】

(00:00) [音楽] みなさんこんにちは この講座ではこれから切削コークの ビジネスたさあ皆さん並に切削多くの基礎 知識と取り扱い上知っておきたいキー ワード中人9回のシリーズに分けて解説し ています できるだけわかりやすく説明していきます のでどうぞ最後までお付き合いください さて本日は ドリルについて解説していきたいとおもい ます まず ドリルの定義ですが ドリルとは先端にキレ方ムチボディに 切りくずを排出するための水を持つ 穴あきを行うのに用いる工具だと定義され ています ドリルの直径 すなわち先端部分の波形となりますがこれ が穴の径となります

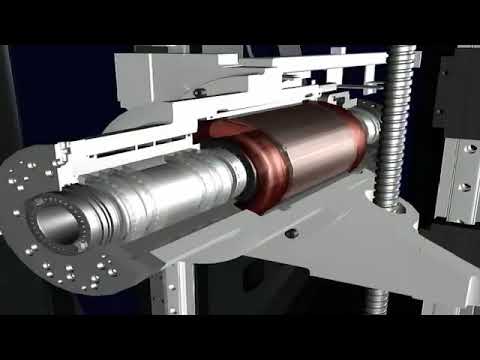

(01:05) つまり必要とされる穴径の数だけ ドリフのサイズも必要となってきます ドリルには非常に多くの種類があります 例えば電動工具の先端にドリルビットを 差し込んで穴をあけることがありますが この講座では一般的な金属加工用としての ドリルについて説明します ドリルが使われる工作機械としてはボール 盤や汎用旋盤 nc 旋盤 自動盤 汎用フライス盤やマシニングセンターなど 多種多様な工作機械で幅広く使用されてい ます 第2マシニングセンターで超硬ドリルを 使って穴あけ加工する動画がありますので ご覧になってください ドリルの構成要素の中で一番重要なのは

(02:29) 波形と溝長です 波形はあの大きさ 溝長は穴の深さに直結する寸法となります しかしながらそれ以前に排出のドリル7日 釣行のドリル7日で大別されます ドリルの切葉は先端組 したがって外周には歯がないので波長では なく 溝長と呼びます この点がエンドミルとは違うところで ドリルはあくまでも穴あきの機能しかなく 動く方向としては z軸の一方向のみと なります 干支溝町以外の寸法としては 全長 シャンク径とシャンク部の長さ 先端角の大きさ に事例角があります 右上の写真をご覧下さい 母人やシンニングとありますがこれは

(03:33) 後ほど説明します 最近の超硬ドリルにはプーランと用の穴が ついているものが多くなってきており この内部旧友用の穴があるかないかも重要 なファクターとなります 排出と釣行の違いについては インサート変にで詳しく説明しました end ビルにおいては長江の比率の方が 大きいとエンドミル辺で述べましたが ドリルに関してはまだまだ 排出の比率が大きいようです アイスのドリルを使う場合は多品種小 ロットでの加工の時です なぜなら 価格はハイスの方が圧倒的に安いからです あとはボール盤など計測でしか加工でき ない場合や 深い穴の加工にはハイスが用いられる ケースが多いです

(04:38) これは長考に比べると排出のほうが人生に 優れ折れにくいからです 一方 超硬ドリルは 大量生産での加工や 比較的浅い穴小さい系に向いています 廃止に比べると切削速度がかなり上げられ 寿命も桁違いに伸びます また真円度円筒度麺ソードといった 加工されたあの制度という点でも聴講の方 が有利です ハイスに比べると折れやすいという面が あります 超硬ドリルを使う場合は nc 旋盤や マシニングセンターなど 馬力があって高速回転できる工作機械に 限られます ドリルの綺麗なについてですが

(05:43) ドリルのピレアは左の写真の赤いカ所と なります ていただくと分かるようにドリルの頂上部 には葉がありません 写真の切葉は直線ですが エラーがカーブ状になったものもあります 本的に履かずは2枚です 最近は高能率と真円度の向上という目的で 3枚羽のトリルも登場しています ドリルは再研磨して使用されることは多い です リア子が落ちれば債券もして何回か使え ます ただし再研磨をすると当然 前兆や溝長が短くなることと ドリルにはバックテーパーが付いているの で 波形が若干ですが細くなります 悪テーパーについては後ほど説明します ドリルの溝長と加工可能な深さの関係に

(06:54) ついて述べたいと思います リル加工の場合は切りくずの排出する スペースを考慮しなければなりません 例えば 右図のように溝超いっぱいに切り進めて いくと リーク頭が行き場をしない詰まってしまい ます そうしますとドリルが折れてしまいます ので左図のようにある程度は溝をワークの 外に留めておく必要があります の程度外に対して置いておかなければなら ないかというと基本は経営の1.5倍以上 です 波形が10敗で溝長が70mm ある ドリルの場合は70-15 55ミリとなり55ミリが加工可能な深さ の目安となります 次に

(07:59) ドリルの先端書くとスラスト抵抗の関係に ついて説明します リルの先端角には色々な角度がありますが ハイスの場合は一般的には118度で 超硬ドリルの場合は 135度や 140度といったやや鈍角なタイプが一般 的です その他には 先端が90°といった鋭角のものや最近で は先端角が階そこが半前にフラットになっ ているタイプがあります 1抵抗とはドリルの進行方法に対して反対 にかかる抵抗のことで スラスト抵抗が小さいということはつまり ワークに食い込みやすいということです 先端各は小さいほどスラスト抵抗は小さく 簡単角が大きいほどせラスト抵抗は大きく

(09:04) なり工作機械には馬力が必要となってき ます 続きまして先端書くと切りくずの形状の 関係性について述べます ここでは先端各90度と 140度の例で説明します 送りというのはドリルが一回転した時の z 方向に移動した距離のことです 王位戦が先端か90度のドリルを一回転し た時のピリくずを表しています 赤い線は先端各140度のドリルを一回転 した時の p くずを表しています 青い線と赤い線を重ね合わせると 同じ送り量であるものの先端各の大きい 赤いほうが 青いものに比べるとキリックスの幅が 大きくなり

(10:06) 長さは短くなることがわかりますという ことは先端各の大きい方が良い切りくず 形状になるということです 次にドリルのねじれ角について説明します ここではねじれ角 12度の弱ねじれ 一般的な30度ね事例 40度の今日ねじれの例を挙げています 味という面では今日ねじれの方が切れ味が 良く 弱ねじれの方が切れ味は悪いということに なります 電話エンドミルと同じです 一方 波崎強度ドリル合成という面では弱ねじれ のほうが強く 超ねじれの方が弱いという関係性がある ことを覚えておいてください 次に神リングについて述べたいと思います

(11:16) 先ほど説明しましたように ドリルセンターの頂上部には消え派はあり ません 頂上部落ちゼルブと読みますがその部分を 薄くすることで ドリルの中心近くまで歯を施す処理のこと をシンニングと言います 新リングの目的は スラスト抵抗を下げてドリルを被削材に ねじ込みやすくすることです 一番右の図が新任具なしの場合です リングの部分は黒表していますので シンニングがない場合とある場合の違いが お分かりになると思います 新リングの方法形状には x 型 xr 型 s 型 n 方など いろいろとありそれぞれ特徴があります 中では一番左の x 方が頂上部の近く までシンニングしてあるので

(12:20) スラスト抵抗が一番小さく ワークへの食いつき性が向上します 一方 頂上部が小さいと 頂上部の強度が落ちるという面もあります そういう意味では xr 方は食いつき性 と強度のバランスをとったものといえます 先生を 被削材の種類や 穴の深さなどを考慮した上で新任後方法を 選ぶということになります 続きまして マージンについて説明します ドリルをよく観察すると写真のように突起 した部分があります これをマージンと呼びます マージンはドリルの直径を決定し 科講師はドリルの案内ガイドの役目を 果たします マージンにはマージンが一対あるシングル マージン

(13:23) についあるダブルマージン 三ツ井あるトリプルマージンがあります マージンの数あるいは幅が大きくなると ドリルの直進性が向上します 直進性が良いということはまっすぐな穴が 開けられるということです 一方 マージンの数が多くなるとワークとの摩擦 が大きくなるので切削抵抗が大きくなり ます またチップポケットつまり溝のスペースが 小さくなる方向となり ピークず廃止性という面では劣るという ことになります 次に バック体パンツいって説明します ドリルは先端部からシャンク部に向けて 経営が少しずつ細くなっていますがこれを バックテーパーと言います 9テーパーがないと加工中にあらの家ガー

(14:28) とドリル本体が振動で干渉する可能性が あります 9テーパーがあるとスムーズに加工が できるというわけです 9テーパーの角度は製品によりまちまち ですが 100ミリの間で 0.04ミリから 0.1ミリ程度ですので 肉眼でわかるほどのものではありません ちなみにスクエアのエンドミルにはバック テーパーは基本ありません スクエアエンドミルにバックテーパーが 付いていると側面角をした場合に壁が倒れ てしまいます 9テーパーがついているのは穴あけ加工を 行うドリルと次回説明しますが穴の仕上げ 加工を行うリーマーにはついています 続きまして シャークの種類について説明しようと思い ます

(15:31) 釈の種類としてはストレートタイプと テーパーシャンクタイプの2つに大別され ます トレイとシャンクの中にもいくつか種類が ありまして一つはいわゆる同型シャンクと 呼ばれるもので 例えば波形が4.3敗であればシャンク径 も4.3倍という波形とシャンク径が全く 同じタイプのものです 次にルールま型と呼ばれるもので シャンク径が波形よりも大きいタイプで 例えば波形が1.5敗でシャンク径は参拝 といったタイプです シャンク径が大きいのでドリル全体の剛性 が増します 次にエンドミルシャンクと呼ばれるもの です これはリューマ方の一種と言ってもいいか もしれませんがやはり シャンク径が波形よりも大きいタイプで シャンク径が基本的に偶数のものです

(16:39) 最初に説明しました 道警シャンクをつかむコレットは例えば スプリングコレットのように掴める シャンク径には幅があります 例えばあるコレットは4.0パイから 4.5倍の範囲でつかめるといった具合 です つかめる系に幅があるということは 逆に言うと把握力はやや弱くなるという ことです 一方エンドミルシャンクのドリルには ストレートコレットは使用できます ストレートコレットは 例えば4敗なら4敗のシャンク径しか掴め ません つかめる系は只一つですが逆に言うと把握 力が強いといえます 最近では排出のドリルもこのエンドミル シャンクタイプが好まれるようになってき ました

(17:44) 次に テーパーシャンクですが シャンク部が モールステーパー状になったもので タングと呼ばれる平らな部分があります のテーパーシャンクの特徴は コレットなどのツーリング機器を改札 そのままボール盤などの工作機械に装着 できる点です テーパーシャンクのドリルは基本的に排出 のドリルになりますが 長江の場合はソリッドではなく 兆候が先端にロー付けされたものが発売さ れています 後の数どいるというのがありましてこれは 八景がシャンク径よりも大きいタイプで 電気ドリルやボール盤など 3つ爪チャックで使用しやすいタイプです のスライドは ドリルのシャンクとボール盤の関係につい て示しています

(18:49) 左のストレートドリルの場合には ドリルチャックやチャックアーバー といったツーリング機器を介してボール盤 に装着します テーパーシャンクの場合はシャンクがの もうステイパート ボール盤がはのモールステーパーの番手が 一緒であればそのまま装着ができます ステーパーには オールステイパーにモールステーパさんと いった番手があります もし番手が違っていれば ドリルソケットという いわばアダプター的なものを介して装着し ます このスライドでは マシニングセンターにどうやってドリルを 装着するかについて例を挙げています 一般的には マシニングセンター本体にはミーリング チャックというものをつけますが エンドミルシャンクのドリルに関しては

(19:54) ストレートコレットを返して装着します 統計シャークのストレートドリルの場合は 小径用チャックとスプリングコレットを 返します あるいは雑魚ブステーパーアーバーと キーレスチャックを返したりします テーパーシャンクドリルを使う場合は モールスペーパーホルダーといったものを 返したりします シャークの違いによって マシニングセンターに取り付ける ツーリング機器を的選択するという形に なります ここで ステップ加工について説明をしたいと思い ます イルカ項において最も重要なことは いかに切りくずをうまく排出するかという ことです 特に ガーナ加工においては切りくずは詰まり やすく折損するというトラブルが多いです そこで加工方法の手段の一つとして

(20:59) ステップ加工があります 加工とは 穴を開けて行く途中で一旦加工を中断し ドリルを元に戻すことによって 切削いを十分に穴の中に注入したまった 切りくずをしっかりと外へ排出してやる 方法のことです 右の図はステップ過去を2回行なって所定 の深さの穴をあける例です 別府過去を行うと切りくずのつまりという トラブルは軽減されるものの デメリットとしては当然 加工時間が長くなります そこでステップ確保することなく一気に 穴あけ行う豊作としてライブ給油がた つまりオイルホール付きのトリルを使うの が有効です ただし

(22:01) 工作機械がにその機能がなければなりませ ん またライブ旧型の特性を出すにはある程度 以上のクーラントの圧力が必要になります 5旧型を使うと切削油の勢いによりピリ クズが溝を伝ってうまく外に排出され また a 脚効果により工具寿命が延びる ということも期待されます 次にも見つけについて説明します 右上の図を見てください 赤い丸の破線で囲んだところがもミス気に なりますが センタートリルと呼ばれる工具を使って ドリルの加工前にも見つけを行います センタリングとも言います これは位置決め精度を確保したり穴拡大を 抑えたりドリルの食いつき性を良くする ためです 注意していただきたいのは

(23:06) も見つけの角度とドリルの先端各はできる だけ近いものが良いです もっとも最近では長江のショートドリルを 使う場合は も見つけをしないことが多くなってきまし た ちなみに ロングドリルを使う場合 8デーから中でいじょ つまり波形の8倍ないし10倍以上の深い 穴を確保する場合は 最初にショートドリルで1 day から 1.5デー程度のパイロット穴をあけた後 にロングドリルを通し 穴加工をするといったやり方を行います センタードリルとは違う リーディングドリルというものもあります これはもみすけとメントリーの行法の機能 を持ったものです いい下図のような穴の入り口にある

(24:12) 面取り加工を行ったり あるいはセンタリングと同時に面取り部を 先に作り その後にドリル過去を行う場合があります フラットドリルについて説明しようと思い ます ちょっとドリルは見た目は二枚歯の エンドミルとそっくりです エンドミルとの大きな違いは外周に歯が ないということで横方向に動かすことは できません 前にも言いましたがドリルですので あくまでも動かせる方向は縦方向つまり z軸方向のみです それと一般的にエンドミルの底ばは中心に 向かって凹んだ形をしています 中部この形状になっています ので エンドミルをワークに突っ込むだけでは

(25:17) そこ面は完全なフラットにはなりません エンドミルは横に動かして初めてそこ面が フラットになります 一方フラットドリルは完全なフラット面 ですので ドリルを突っ込んだだけで加工したそこ面 はフラットになります ドリルは先端がフラットであるがゆえに 以下のようなメリットがあります ザグリ加工が一発でできるということです 次に先端角が 118度や135度といったような一般的 なドリルでは苦手あるいは不可能とされた 斜面への加工や変身あの矯正ができたりし ます あえて交差 ana や薄いての場合 針が低減できるという効果があります ね家の下な加工でフラットドリルを使用

(26:26) すると穴の奥の方まで ネジを立てることができます 先端角がある場合は穴の奥に横から見ると 三角形のデッドスペース的なものができる からです フラットドリルは多くのメリットを持った ドリルですが 一般的なというふうに比べると 単純な穴あけ加工においては抵抗が大きく また 送り速度もやや遅くなります 続きまして insert 式のドリルに ついて説明したいと思います インサートを使用した刃先交換型のドリル は比較的大きな経営において多く用いられ ています 基本的に中心部に取り付けるうちばと 外周部に取り付ける卒塔婆の2カ所に分け られます

(27:32) メーカーによりうちばと卒塔婆で全く同じ インサートを使う場合や 違う形状のものを装着する場合や あるいは同じ形状でも聴講の材質違いを 使う場合などがあります 中心部と外周部では切削速度が違うためで 中心部の方がより人生のあるもの 外周部はより耐摩耗性のある材質が用い られます 一般的なソリッドのドリルに比べると 波形の精度がそれほどでもないために 俗に言うバカ花様とされます ジャンク部に 右上つのような 返信3部というものを取り付けると 同じ波形のドリルでもか光景を若干プラス マイナスにすることができます

(28:38) 変身しリーブの存在を覚えておいて ください 7つのようなヘッド交換式のドリルも発売 されています 一般的なインサートに比べると ヘッド部全体がそりってのため 波形の精度が良く切れ味も良いです また同じような系の排出に比べると高速 たか起こりの加工ができ生産性が向上し ます 次に ドリル加工における切削条件について述べ ます 切削速度ですが この講座で何回もっていますように 切削速度は 1分間に刃物が動く距離をメートルで表し ます ドリルの場合は災害系のスピードが起源と がいます そういう意味ではドリル先端の頂点は いくら

(29:42) 回転数を上げても常に切削速度は0になり ますので過酷な条件だと言えます 切削速度と回転数の関係は他の切削甲府と 同様ここにある公式でを止められます ブログの推奨切削条件表には切削速度か 回転数のどちらかで記載されています 投稿と排出では切削速度はかなり違います ので カタログの c 賞切削条件章を参照して ください 最後に送りの条件です ドリルの場合の送りは単純に1回転あたり の z軸への移動量でしょう記されている 場合多いです ここではスモール f とありますが fr と表記されていることが多いです

(30:46) 一般的なトリルは2枚花ので 人が当たりの送りという指標ですと 一回転あたりの送りの半分ということは 言えます また底部付送りのらー gf 実際はテーブル送りというようにもヘッド がドリルを1分間に z軸エオス距離の ことですが このらー gf は回転数かける 医師会てあたりの送りで求めることができ ます 出来上がりの穴の寸法精度直進ど 切りくずの排出 生産性という面で送りの条件は極めて重要 です 10加工でトラブルが起きた場合は切削 速度どうよ送り長兼の見直しが必須となり ます 本日はここまでです

(31:56) 次回は最終回となりますが タップと リーマについて解説します ご静聴ありがとうございました wh [音楽]

会社HP → http://gokosha.co.jp

twitter → https://twitter.com/GOKOSHA_Co_Ltd

#五光社#切削工具#エンドミル#ドリル#超硬#インサート#工作機械#FA機器