高崎ものづくり技術研究所は現場ですぐ使える品質改善手法・ツールの研究と普及活動を行っている日本最大級の品質管理情報専門サイトです。

【書き起こし】町工場でできる品質管理講座(5)不良発生未然防止と管理者の役割:高崎ものづくり技術研究所品質改善手法動画シリーズ

(00:00) 町工場でできる品質管理講座 第5回不良発生未然防止と管理者の役割 高崎ものづくり技術研究所の浜田です 町工場でできる品質管理講座をご視聴いただきありがとうございます この講座は全部で6回のシリーズでお送りします 今回は第5回目として不良発生未然防止と 管理者の役割について解説します ではしばらくの間お付き合いをお願いします 人の意識レベルと作業ミスの関係はこの表に示すように5段階に分けることができます これはフェーズ理論とも言われています エラーを起こさないためには作業者が常にフェーズ3の状態に入ることが望ましいの ですが phase さんは短時間しか計測できないので実際には フェイズ2で作業している時間が多くなります また緊張や興奮状態ではフェーズ4となりエラーが増えてきます 作業ミスを減らすにはフェーズ3からフェーズ3に気持ちを切り替える訓練を行うこと と

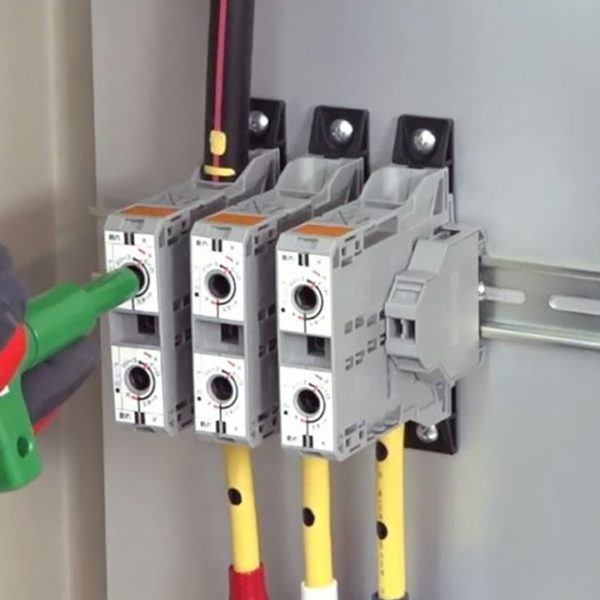

(01:01) フェイズ2でもエラーの発生が少なくなるように 作業環境への配慮操作機器の色分けや配置など人間工学的対策 作業手順の見直しが必要です 認知ミス判断ミス操作ミスなどのヒューマンエラーの現象は氷山の一角でしかありませ ん そのミスの背後にはさまざまな要因が隠れています 現場の状況構造体制組織風土などの隠れた要因がミスにつながっています 品質管理ではこの隠れた要因を取り除き ミスを極力減らそうとして対策を講じます 次に作業処理プロセスとヒューマンエラー4つの要因について考えてみます 正しい情報材料がインプットされ正しい作業を行うことによって期待する製品の特性が 得られます これが作業処理プロセスですがこのプロセスを乱す要因が存在します 位置情報は正しくタイムリーに目的のところに到達する必要があります そのためのコミュニケーション手段も必要です

(02:06) にハード要因としてポカミス防止用の家工具や設備の準備作業環境の整備が必要となり ます 3ds ソフト要因として作業のやりにくさ 寛骨の必要な作業をなくしていくことが必要となります 4人の教育訓練は正しい作業を行うために必ず必要となります では4つの要因を一つ一つ見ていきましょう 情報コミュニケーション不足によるヒューマンエラーを防ぐことも管理者にとって重要 なことです 朝礼や職場内でのミーティングの場を積極的に設けます 職場内でのミーティングを立って行うことにより現場で実際のものや設備 データを見ながらすぐに原因追及や対策を行うことができます またミーティング自体も短時間で済むことができ時間の節約にもなります にハード要因と3ds ソフト用意 製造現場ではハード要因ソフト要因として作業手順や作業環境にミスを起こしやすい 要因が隠れています

(03:10) 人間工学安全工学上の観点から背後に隠れている要因を見つけてミス防止の対策を 講じることが重要です 現場管理者監督者にはそれらに気づくことが重要でトラブルになる前に対策するスキル を磨いていくことが求められます 4教育訓練要因現場の教育訓練は定期的に実施し計画 訓練評価認定実績を確認し次の計画へフィードバックする pdca を回します 教育訓練の具体的実施手順は次のとおりです 基本作業のリストアップここでは溶接作業 組立作業ねじ締め作業旋盤加工作業などの基本となる作業をリストアップします 次に各作業の標準書を作成します 写真ビデオなど必要に応じておりませ 作業の方法手順が分かるようにします 実際の作業訓練は 作業標準をもとに管理者自らな作業し日本お店 次に作業者に作業させて結果を確認し評価します

(04:16) 某格の場合認定作業車多能工として認定します 管理監督者の実施すべき重要な項目として 工程設計製造準備段階で実施する作業分析があります 管理者は工程の作業を実際に施工している様子を観察して作業所を懸念される ヒヤリハット不良に発展する異常な状態 不確かな判定基準などを発見し対策を講じます その手順は以下の通りです 一浪線図を作成しその流れをつかみ作業分析シートを作成する に無駄な動きを改善する 3ひやりとする作業以上不確かさの発見と改善を行う 4自工程完結を目指し後工程不良を流出させない工程を確立する この作業観察と分析は予防処置として極めて重要な位置づけとなります ビデオで作業の様子を撮影し複数の管理者で繰り返し観察し改善点を指摘します 情報要員ハード要因ソフト要員教育訓練要因のそれぞれについて対策内容をまとめると

(05:25) このようになります ミスが発生してからではなく以前にこれらの要因を取り除くことが重要です 対策のポイントは12人の負荷増とならないことに人と機械の作業の棲み分けを行う こと 3守れないルールは治すこと4良い風土を醸成することこれらを 作業の排除だいたいか用意か明確化を行い実現します 方法についてはこの後詳しく説明します 対策の内容は標準化作業指示書に明記し周知徹底を行い 守られているかどうかを確認します 標準化された内容は定期的に見直しが必要になります 検査も0見逃しによる流出防止のためには検査を実施する方法が顧客に迷惑がかからず 最も手っ取り早い方法です 検査の方法としては以下の種類があります 1自工程完結に機械による自動検査自動化 3第三者検査

(06:30) 後工程不良を流出させないため作業者本人が自分の作業した結果を自分で良いか悪いか を確認することが重要です これはトヨタの自工程完結の考え方に基づいて 良品を確実に作る手段用品条件を設定し 作業後は良品判定を行います 自動化は機械が異常を検出して停止する またはアラームを表示するなど不良を作り続けない気候を設けることです 第三者検査は自分以外に他の人が検査することで 全数検査ロットの一人検査があります また管理者による職場巡回は正しく作業が行われているかを定期的に確認する手段とし て有効です では本日のまとめです 管理者の役割とは何か1 三現主義を徹底すること現場をよく見ること 作業観察職場巡回現場ミーティングを行い問題解決に向け積極的にフォロー支援を行う ことに問題に気づくこと トラブルや不良の予兆を捉えるためのスキルを磨くこと

(07:34) 予兆を見える化すること 3問題を放置しないこと無駄な作業の排除 機械への代替か作業の容易化作業方法 良否判定基準の明確化による作業の見直しを行うこと 管理者の品質向上に果たすべき役割は重要です 管理者としてどうあるべきか改めて行動を見直してみましょう 以上で説明を終わります ご静聴ありがとうございましたチャンネル登録もよろしくお願い致します