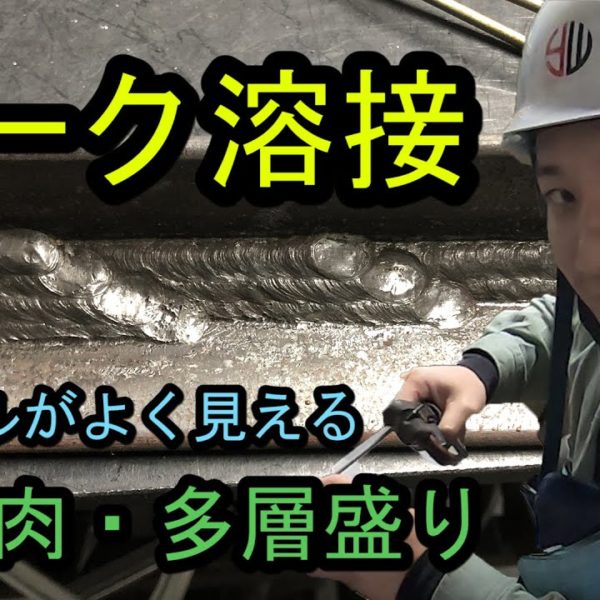

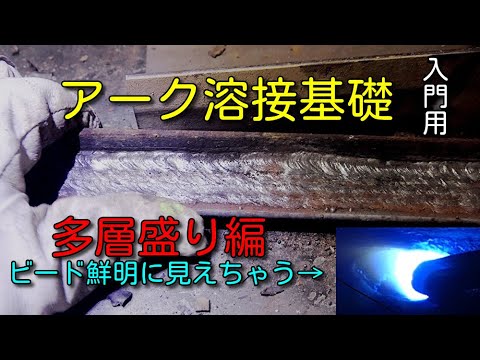

多層盛り

アーク溶接の多層盛りは、厚い金属材料の接合や耐摩耗性を向上させるために用いられる一般的な溶接技術です。多層盛りは、いくつかの溶接パスを順番に重ねることで、金属の厚みを増やし、強度と耐久性を高める手法です。製造業においては、大型構造物や重機械の部品の製造にこの技術が用いられます。

多層盛りの手順は以下の通りです:

🔵準備:溶接対象の材料を綺麗にし、溶接部分に適切なギャップと角度を設定します。

🔵ルートパス:最初の溶接パスを行い、二つの金属部品を接合します。この段階で溶接の品質が大きく影響を受けるため、注意が必要です。

🔵中間パス:最初のパスの上に次の溶接パスを重ねます。中間パスは、溶接部分の強度や耐久性を向上させるための主要な要素です。

🔵キャップパス:最後に、表面を整えるためのキャップパスを行います。これにより、溶接部分が綺麗で滑らかな仕上がりになります。

多層盛りを行う際には、以下の点に注意が必要です:

🔵溶接材料の選択:溶接部分の強度や耐久性を向上させるため、適切な溶接材料を選択することが重要です。

🔵溶接パラメータ:電流、電圧、送給速度などの溶接パラメータを適切に設定することで、良好な溶接品質を確保できます。

🔵溶接手順の制御:多層盛りは熟練が求められる技術であり、手順を遵守し、熟練工が行うことが品質を保証するために重要です。

アーク溶接の多層盛りは、その高い強度と耐久性から、製造業において重要な位置を占めています。適切な溶接材料やパラメータ設定、熟練工の技術によって、長寿命で信頼性の高い製品を製造することが可能になります。特に、建設機械、船舶、鉄道車両、発電設備、橋梁、石油・ガス産業など、様々な分野での重要な構造物や部品の製造において、アーク溶接の多層盛りは欠かせない技術となっています。

さらに、アーク溶接の多層盛りは、その技術を熟練工が適切に適用することで、金属疲労や応力集中を抑制し、構造物の寿命を延ばす効果も期待できます。また、現場での迅速な修理やメンテナンスにも対応できるため、製造業において大変重宝されている技術です。

しかし、アーク溶接の多層盛りには欠点も存在します。例えば、多層盛りが必要なほど厚い材料の接合には、溶接時間が長くなり、生産性が低下することがあります。また、溶接に伴う応力や熱影響が大きく、材料の変形や亀裂が発生しやすいため、注意深い管理が求められます。

最近では、ロボットや自動化技術の進化により、アーク溶接の多層盛りも効率化が進んでいます。これにより、熟練工の技術力に依存する部分が軽減され、品質の均一化や生産性の向上が期待できます。今後も技術革新が進む中で、アーク溶接の多層盛り技術はさらに発展し、製造業において重要な役割を担い続けるでしょう。