切削加工

⚫切削加工とは?

切削加工は、工業製品や部品の形状を作成するために、ワークピースの表面から余分な材料を取り除く加工方法です。このプロセスは、金属加工業界で広く使用されており、機械部品や自動車部品の製造に欠かせません。以下に、切削加工に関する主要な要素を簡潔にまとめました。

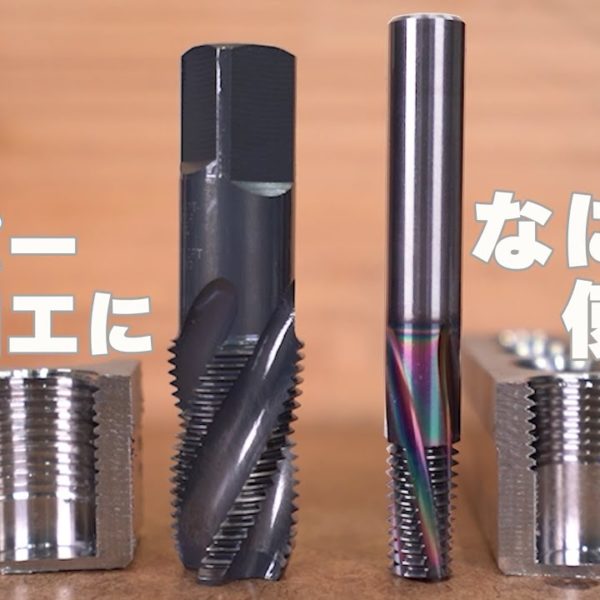

🔵切削工具: 切削加工には、旋盤、フライス盤、シャーリングマシンなどの多種多様な切削工具が使われます。これらの工具は、形状やサイズに応じて選択され、炭素鋼、高速度鋼、焼入れ鋼などの材料から作られています。

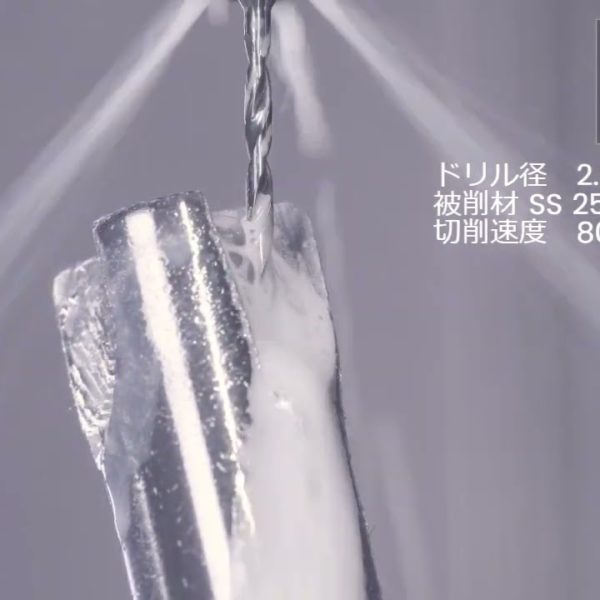

🔵切削速度: 切削速度は、ワークピースの表面を切削する際の工具の速さを示します。適切な切削速度は、効率的な加工と工具寿命の延長に重要です。切削速度は、材料の硬さ、切削工具の材料、切削深さなどの要因によって決定されます。

🔵切削液: 切削液は、切削加工中に摩擦を低減し、熱を放散させるために使用されます。これにより、ワークピースと工具の寿命が延び、仕上がり品質が向上します。切削液は、水溶性と油性の2種類があり、加工材料や工具の種類に応じて選択されます。

🔵加工精度: 切削加工の精度は、寸法精度、形状精度、表面粗さの3つの要素で評価されます。これらは、加工条件や工具の選択、機械の剛性などによって影響を受けます。高い精度を実現するためには、適切な加工条件や工具選択が重要です。

🔵切削力: 切削力は、切削加工中に発生する力で、工具とワークピースの接触面に働きます。適切な切削力を選択することで、加工効率が向上し、工具の寿命が延びます。切削力は、加工材料、切削速度、切削深さ、切削幅などの要因によって影響を受けます。

🔵チップ形状: 切削加工によって生成されるチップ(切りくず)の形状は、切削条件や工具形状によって変化します。チップの形状は、切削加工の効率や品質に大きく関わります。適切なチップ形状を選択することで、切削効率が向上し、切削温度や摩擦が低減されます。

🔵切削振動: 切削加工中に発生する振動は、加工品質や工具寿命に悪影響を与えます。振動は、切削条件、工具剛性、機械の剛性などの要因によって生じます。振動を抑制するためには、適切な切削条件の選択や工具・機械の剛性の向上が重要です。

🔵加工経済性: 切削加工の経済性は、生産効率、工具寿命、仕上がり品質などの要素によって評価されます。加工経済性を向上させるためには、適切な切削条件の選択や工具選択、切削液の使用、機械の維持管理が重要です。

🔵環境への影響: 切削加工は、環境への影響も考慮する必要があります。切削液の廃棄やチップのリサイクルなど、環境負荷を低減する取り組みが重要です。また、省エネルギー型の機械や工具の開発も、環境に配慮した切削加工に寄与します。

これらの要素を考慮しながら、切削加工業者は、最適な加工条件や工具選択を行い、効率的で高品質な製品を提供しています。切削加工の技術は、現代の製造業において不可欠なものであり、今後もさらなる技術革新が求められるでしょう。

CoroDrill®862-GM超硬ソリッドマイクロドリル

タップ加工に悩むならスレッドミルがあります!特徴と簡単なプログラム作成を解説...

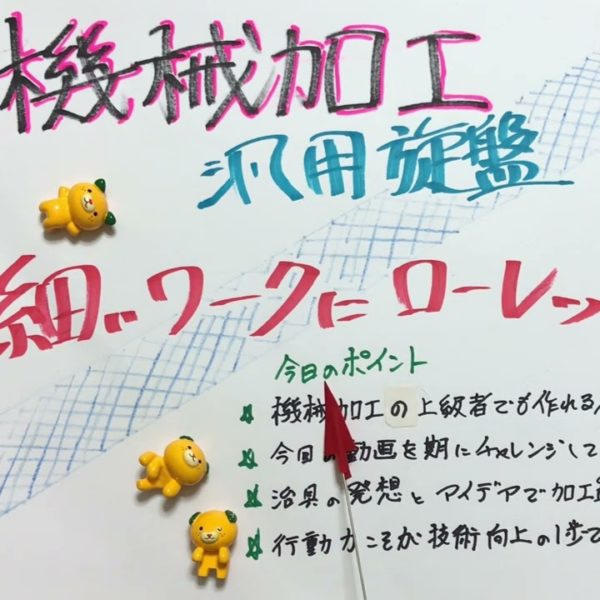

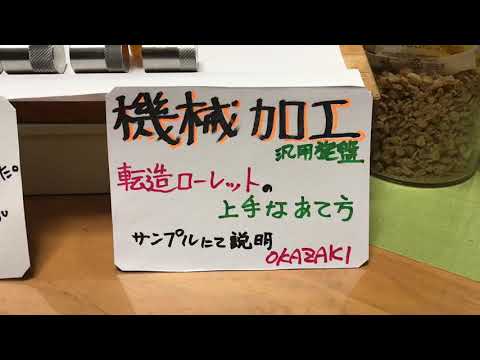

【細いワークにローレット加工】 ものづくりマイスター 機械加工 岡崎光重

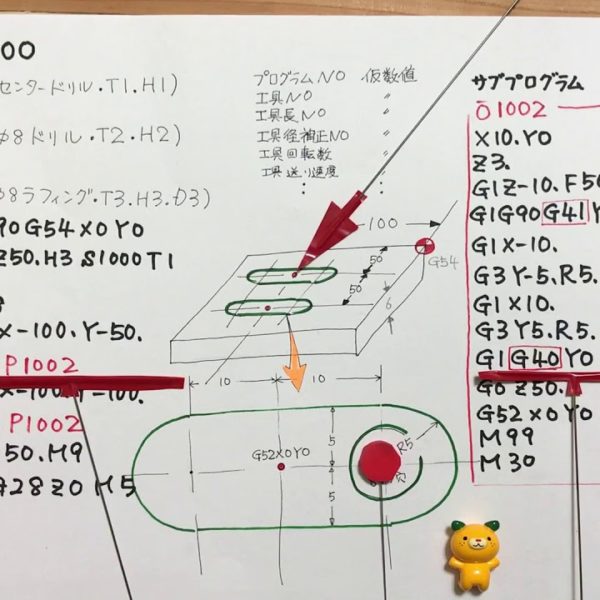

NCプログラム 新人教育研修用ビデオ NCフライス、マシニング

【アップカットとダウンカットをプリンで説明】ものづくりマイスター機械加工(ミ...

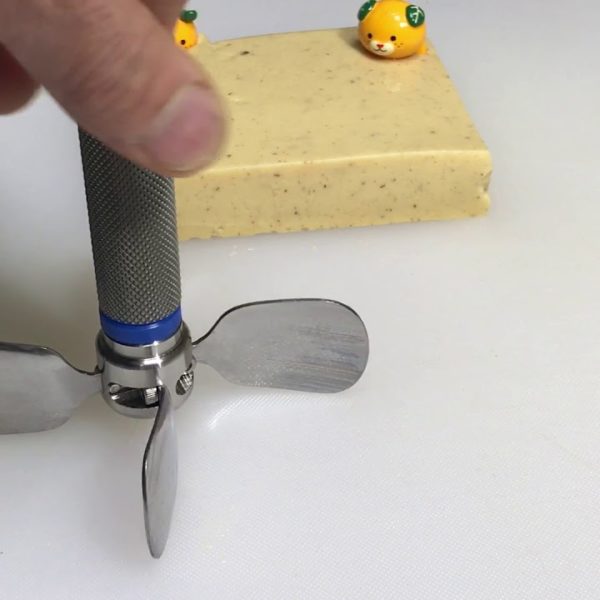

【アヤメローレットの上手なあて方】ものづくりマイスター機械加工(汎用旋盤)

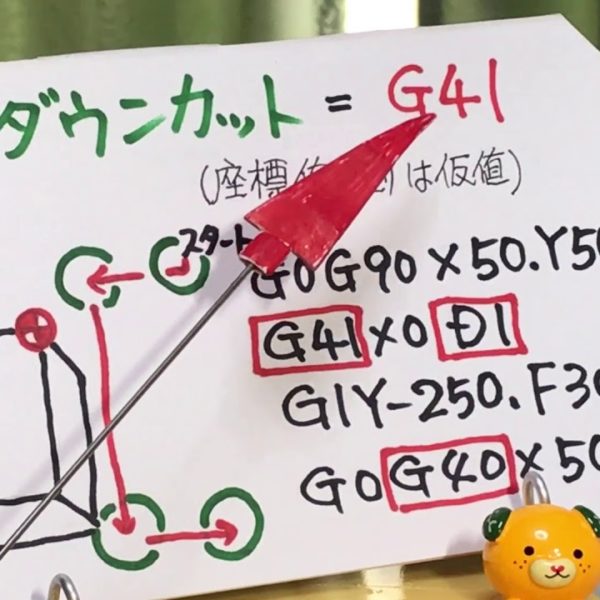

【G41、G42 、G40、工具径補正】ものづくりマイスター 機械加工(マシニ...

【グラインダーでドリルの研ぎ方 No2話】 ものづくりマイスター機械加工

【G41で長穴加工】ものづくりマイスター機械加工(ミーリング加工)

[バイトを研ぐときの治具] ものづくりマイスター

門型マシニングセンタ FJV-250

バー材加工(最大材料径Φ80) HQR-250MSY

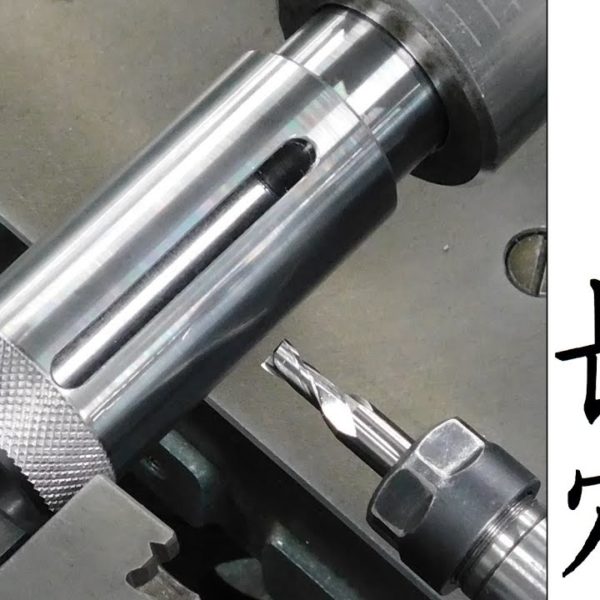

【加工動画42】旋盤で長穴加工/How to cut slotted holes on a lathe

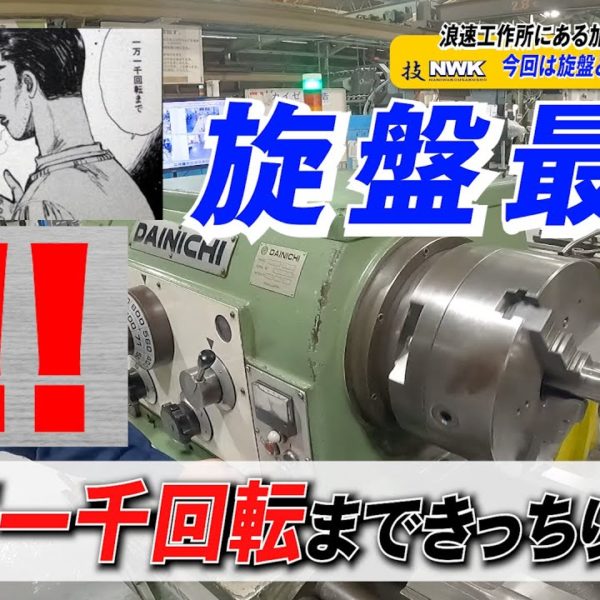

#2【1万1千回転まできっちり回せ】旋盤加工機最速伝説 関西最強の旋盤がここに!...