電解研磨

電解研磨は、金属加工分野で広く利用されている高精度の研磨技術です。この技術は、電気化学反応を利用して表面処理を行い、金属表面の微細な凹凸を除去して、滑らかで鏡面仕上げのような仕上がりを実現します。

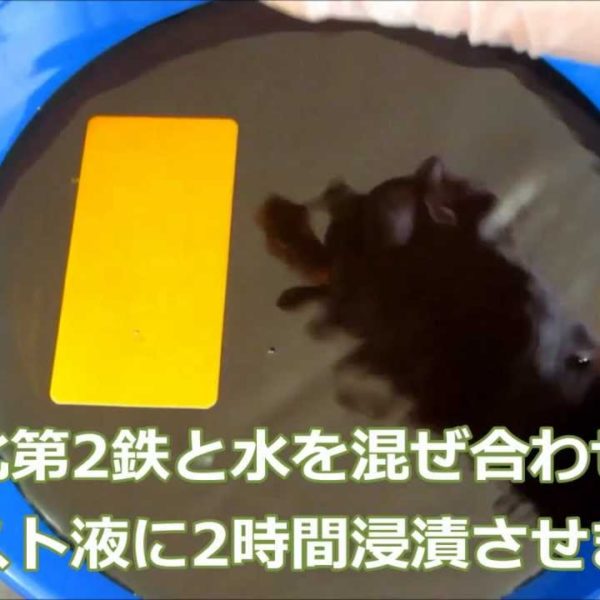

電解研磨のプロセスは、ワークピース(加工対象の金属)を陽極に、研磨用の電極を陰極に接続し、両者の間に電解液(導電性のある溶液)を通して電流を流します。電流が流れることで、金属表面に微細な酸化物が生成され、それが電解液中に溶解することで金属表面の凹凸が研磨されます。

電解研磨は、従来の機械的な研磨方法と比較して、以下のような利点があります。

🔵高い精度:金属表面の凹凸を均一に除去できるため、非常に高い精度の研磨が可能です。

🔵鏡面仕上げ:微細な凹凸を除去することで、鏡面仕上げのような滑らかで光沢のある表面を作成できます。

🔵ストレスの軽減:機械的な研磨方法では、表面にストレスが加わることがありますが、電解研磨ではその問題が解消されます。

🔵複雑な形状の対応:曲面や複雑な形状のワークピースも、研磨用の電極を適切に設計すれば、効率的に研磨できます。

電解研磨は、自動車や航空機、医療機器、金型製造など、多くの製造業において重要な役割を果たしています。特に、部品の寿命を延ばすためや、摩擦係数を低減するために、鏡面仕上げが求められる場合には、電解研磨が効果的な選択肢となります。ただし、電解研磨には電気・化学的知識が必要であり、専門的な設備や技術者が必要です。そのため、電解研磨の導入にはコストや維持管理が伴います。また、電解液の管理や廃液処理に関しても環境保護や安全性を考慮する必要があります。

導入を検討する際には、ワークピースの材料や形状、要求される仕上がり品質や生産性など、様々な要素を総合的に評価し、他の研磨方法との比較検討を行ってください。電解研磨技術が適切に選択・適用されれば、製品品質の向上やコスト削減、生産効率の向上など、製造業において多くのメリットを享受することができます。