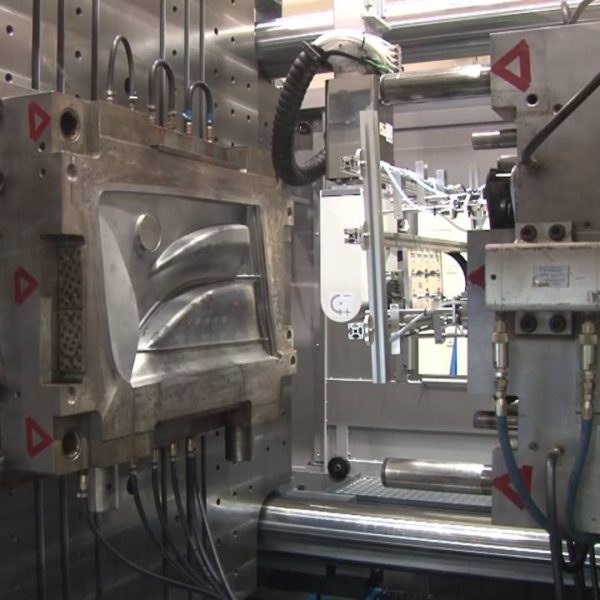

発泡成形機

発泡成形は、プラスチックや樹脂を膨張させて多孔質の構造を持つ製品を作成する加工技術です。この方法は、軽量で強度と断熱性を兼ね備えた製品を得られるため、自動車、建築、家電など幅広い産業で利用されています。

発泡成形のプロセスは、主に以下の4つのステップで構成されています。

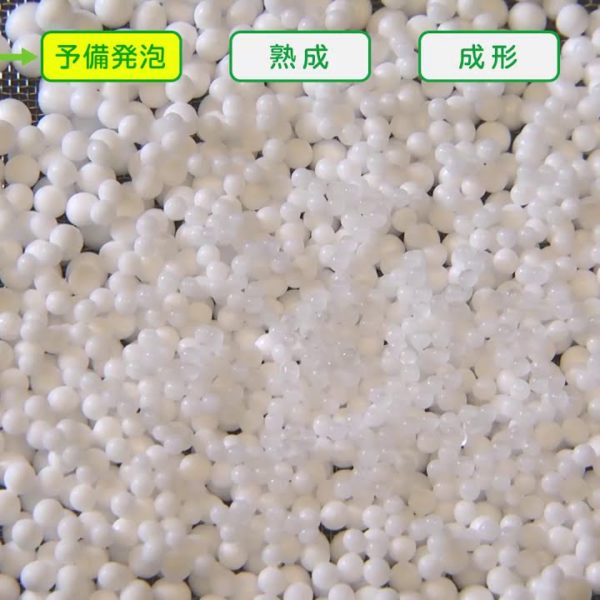

🔵樹脂ペレットの調合: 発泡剤が混入された樹脂ペレットを作成します。発泡剤は、加熱によってガスを発生させる化合物で、通常は炭酸ガスや窒素ガスが使われます。

🔵プラスチックの溶融: 調合された樹脂ペレットを加熱し、溶融状態にします。この段階で発泡剤がガスを発生し始め、樹脂内に微細な気泡が形成されます。

🔵発泡成形: 溶融した樹脂を型に流し込み、さらに加熱します。これにより、発泡剤がさらにガスを発生させ、樹脂が膨張し、多孔質の構造が形成されます。この過程で、製品の形状に合わせた成形が行われます。

🔵冷却・取り出し: 成形された製品を冷却し、型から取り出します。冷却により、製品の形状が安定し、発泡構造が確定されます。

発泡成形技術には、環境に優しい素材の利用や、リサイクル性の向上など、持続可能性の観点からの改善が求められています。将来的には、より環境負荷の低い発泡成形技術が開発されることが期待されています。

会員でない方は会員登録してください。