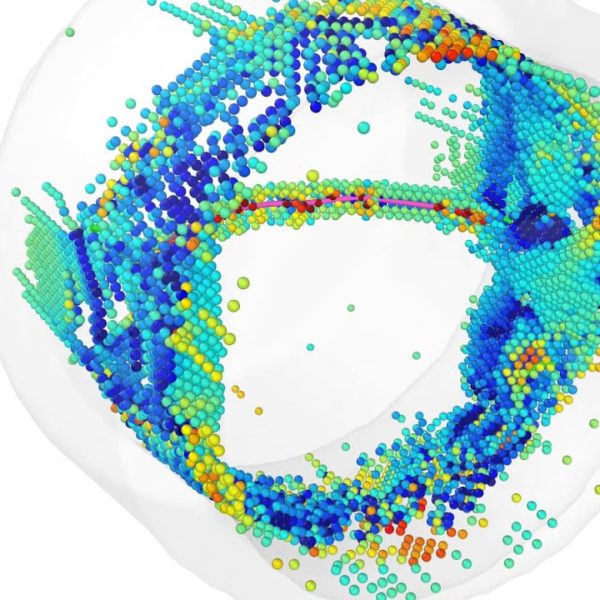

伸線加工

引抜き加工は、金属やプラスチックなどの材料を引き延ばして、所望の形状や寸法に加工する製造技術です。これは、特に自動車、航空、エレクトロニクスなどの製造業で広く利用されています。

引抜き加工は、主に次のステップで行われます。

🔵材料の準備: まず、適切な材料を選択し、必要に応じて表面処理を行います。これは、引抜き加工の品質や寿命に大きな影響を与えます。

🔵金型の設計: 引抜き加工には専用の金型が必要です。金型は、寸法や形状の精度が求められるため、設計や製作には熟練が必要です。

🔵加工: 材料を金型内にセットし、プレス機を用いて引抜き加工を行います。この際、材料の延性や加工速度を考慮し、適切な加工条件を設定することが重要です。

🔵仕上げ: 引抜き加工後、バリ取りや研磨などの仕上げ作業を行います。これにより、製品の品質や寸法精度を向上させることができます。

引抜き加工のメリットとして、以下の点が挙げられます。

🔵高い精度: 金型の精度により、非常に高い寸法精度や表面粗度を実現できます。

🔵大量生産: 一度の加工で多数の部品を製造できるため、大量生産に適しています。

🔵材料の節約: 材料を無駄なく使用できるため、コストや環境への負荷を軽減できます。

ただし、引抜き加工には以下のデメリットも存在します。

🔵金型コスト: 金型の設計や製作には高いコストがかかることがあります。

🔵設備投資: プレス機や周辺設備に投資が必要です。

最適な引抜き加工を実現するためには、材料選択や金型設計、加工条件の最適化が重要です。これにより、製品の品質や生産性を向上させ、競争力を維持することができます

会員でない方は会員登録してください。