労働力の高齢化、非効率的な生産工程に起因する補助作業員の人件費を削減するために、日産自動車はユニバーサルロボットのUR10ロボットを導入しました。

課題:

世界で最も有名な自動車ブランドの一つである日産自動車は、ある問題に直面していました。横浜にある大規模な工場で、より合理化された生産工程が必要であることに加え、労働力の高齢化および重要なスキルの喪失という現実を直視していました。電気自動車、ハイブリッドカー用のエンジンや部品の製造において、製造ラインとエンジニアリング部門が密接に連携しながら、日産の3,200名の従業員が機械部品の処理や組み立てに従事しています。製造におけるこの統合されたアプローチでは、従業員がしっかりサポートされ、適切な経験を積めることが取り立てて重要となります。

これに関して工場で課題となった点の一つは、特定のプロセスのサイクル時間に関係する「タクトタイム」のレベルおよびそれが時々超過してしまうという問題です。この問題のため、補助作業員が必要となるのですが、それは日産にとってより多くの労働力、つまり人件費を意味しました。

ソリューション:

横浜工場でユニバーサルロボットのUR10ロボットアームを導入した2ラインが展開されたことで、タクトタイムを超過する事態を解消すると同時に、作業者が空いた時間に他の重要なラインで経験を積むことができるようになりました。

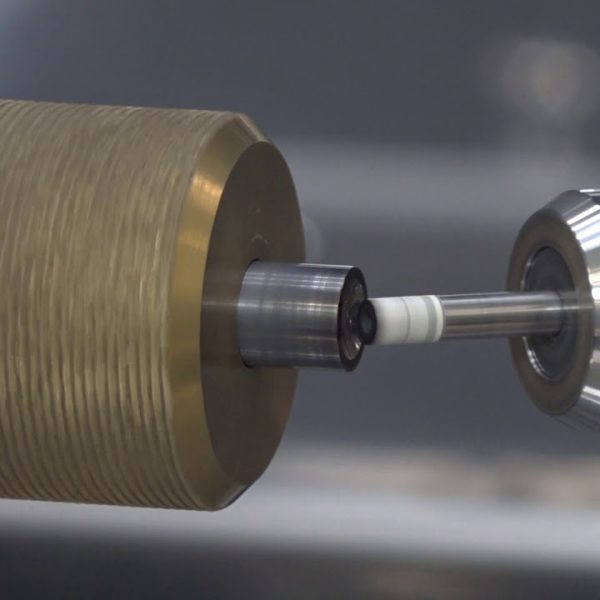

ロボットは、まずシリンダーヘッドのカムブラケットのボルトを緩めるために導入されました。パワートレイン生産技術本部の藤井氏によると、この作業には特化したロボットが必要でした。「ロボット本体が軽量で動かしやすく、100v電源で使用可能でかつ安全柵無しで使用できることが要件です。」と藤井氏は説明しました。

その後、UR10のコボットは、エンジンブロックのインテークマニホールドを設置するプロセスに採用されました。コボットは、人間の作業者と共同で働くことになったのです。これによりロボットハンドを入れると4~6kgとなる大きくて重いインテークマニホールド部品を運べるようになっただけでなく、安全柵無しにロボットがコンベヤベルトを横断する動きができることを意味しています。

【書き起こし】 【ユニバーサルロボット】日産自動車株式会社(日本、自動車メーカー)の協働ロボット導入事例:ネジ締め、ワーク搬送

(00:08) ん [音楽] いっ エンジン パックスルー 電気自動車ハイブリッド車用のモーター これらをですね素形材から確保 組み立てを一気通過して生産しております で十分数としては約3200名で待っております ここはですねエンジン組立工程の シェイク manifold 取り付け高下となっております 生産台数の変動によって作業者の先生が変わるんですけども その編成が変わるたびにですね タクトにはまらなかったり いうことがあったので そこをですねあのロボットを使って ダクトオーバーしたところですねロボットで補えないかと というところで今回ロボ流あるロボットを採用してですね そこを

(01:13) 検対策できないかというところで取り組みますさらにその1棟ロボットの共同という ところがどこまで実現できるかというところですね 試してみたかったので最初からですねユニバーサルロボットを使う予定でした まず コンベアをまたいで反対側で作業者が作業してますのでいうと当然安全柵のないど ロボットが必要だったというところと 運ぼうとしている部品ですねインテークマニホールドかですね約4キロありますって ハンドも含めて考えるとまぁ6キロぐらいありますので 可搬重量とってそれを 賄えるぐらいの大きさのロボットが必要だったというところで 8ユニバーサルロボットの ur ていうのを採用させていただきました まあ打者でも一応ですねあの検討はしました ただやはり可搬重量もところなかなかこう10キロ相当もの を持てるというものがなかったので

(02:20) まあ他社のちょっと諦めたような感じになってますよ タクトオーバーしていた分がえーっと補えたという というところとですねあの まあインテークマニホールド約4キロありますのでウーディーン作業ということですね 121サービスルパティスチョコをですねあのーロボットがあっおかわりに1本まで パボンてくれるというところですよところ効果ありましたあーー安全策に行かない ロボットということで あの今後の活用というところにですね あの幅広い活用がしていけるのかなというところが えっと検討できたというところがえっと効果になります ハンドになったらなぁーを搭載して裸のボルトを緩め作業というものを実施しています えっ まずロボット本体が軽量であることそして100ボルトのコンセントで使えるという ことで最後に安全策なしでのシステム構築学問であるとと といった言えばするほど本来の教授に加えて と我々の方でロボット多くが台をキャスター区切りすることで容易に肯定説ができる

(03:29) そういったシステムを構築できると考えて制定いたしました えっユニバーサルロボットの方がロボット単体の8コストの面で有利であることを後 可搬重量の面で有利であることをこの2点からいうリバーサルロボット先生いたしまし た えっと工場ない場所が限られてますので限られたスペースに設置ができる ものあと作業者の方がいらっしゃいますので作業スペースを作業者の方と共有できるも のっていうのとあと 固定しようではなく生産の状況に合わせて移動ができるものという点で選定させて いただきました ユニバーサルロボットを今回導入したのが弊社 は初めてということでカンタムさんに協力していただいてちょっと ロボットの使い方とかスキルっていうのを学ばせていただいて今回導入しました えっと二直カラーの前提で1年以内の回収を想定しています 1名には満たないんだけどどうしても人が必要があってくるっていう そういう

(04:32) ロスですねを解消することができたということで非常に大きな効果があったと思ってい ます と今後についたですねあの今の 活用事例をさらにですね発展させてですね あの ur ロボットを移動式であの 活用できないかというところに今取り組んでおります 生産台数の変動によってですね作業編成が当然変わるんですけれども 作業編成が変わってですねタクトがオーバーしたところにその ur ロボットを打っ ていくん to do [音楽]