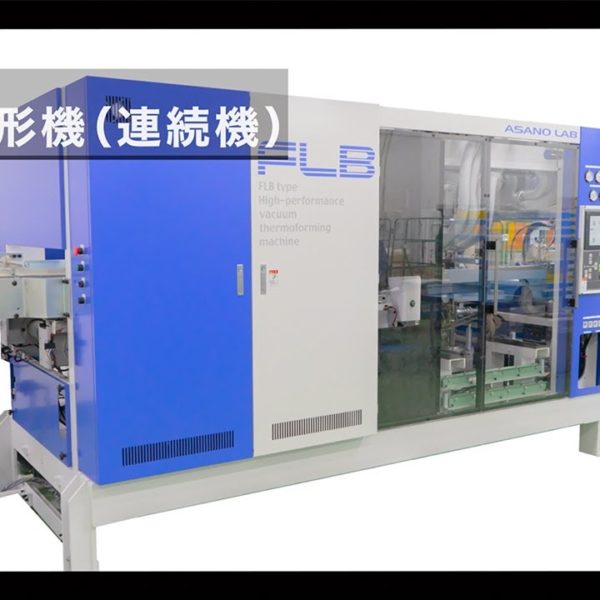

真空成形機

真空成形機は、熱可塑性プラスチックシートを加熱し、真空を利用して型に合わせて成形する工業用の装置です。主に製品のパッケージや自動車の内装部品、家電製品の外装など幅広い用途で利用されています。

真空成形機の仕組みは以下のような工程で構成されています。

🔵加熱: 熱可塑性プラスチックシートを均一に加熱するために、上下の加熱板または赤外線加熱器が使用されます。適切な温度に達すると、プラスチックシートは柔軟になり、成形が容易になります。

🔵成形: 柔軟になったプラスチックシートが型の上に置かれ、フレームで固定されます。この時点で、成形したい製品の形状を持つ型が重要な役割を果たします。

🔵真空: 成形エリア内の空気を抜くことで、プラスチックシートが型に密着し、形状を取るように働きかけます。これにより、高い精度で製品形状を再現することができます。

🔵冷却: 成形されたプラスチック製品が型とともに冷却されます。冷却が完了すると、プラスチックは再び硬化し、製品の形状が安定します。

🔵除去: 冷却された製品が型から取り外され、トリミングや仕上げ処理が行われます。これにより、成形品の品質が向上し、最終的な製品となります。

真空成形機は、素材の節約や生産速度の向上、製品の軽量化などの利点があるため、多くの産業で採用されています。しかし、複雑な形状や極端に細かいディテールの再現には限界がありますので、適切な用途選定が重要です。

会員でない方は会員登録してください。