ステンレス溶接

ステンレス溶接は、ステンレス鋼同士または他の金属材料との接合を行うための工程です。ステンレス鋼は、耐食性と高温性に優れており、製造業、建設業、自動車業界など様々な分野で利用されています。以下のような手法があります。

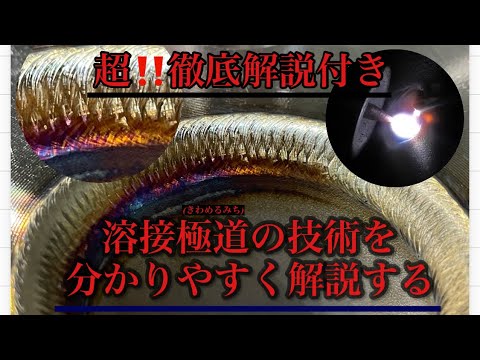

🔵TIG溶接(Tungsten Inert Gas Welding):タングステン電極を使い、不活性ガス(アルゴンやヘリウム)で周囲を保護しながら溶接を行います。高品質な仕上がりと溶接熱影響範囲の狭さが特徴です。

🔵MIG溶接(Metal Inert Gas Welding):溶接ワイヤと不活性ガスを用いて溶接を行う方法で、高速で比較的簡単に行えます。ただし、外観や耐食性に劣る場合があります。

🔵SMAW(Shielded Metal Arc Welding):被覆アーク溶接棒を用いて行う手法で、機械や電源の整備が簡単であり、野外での作業にも適しています。しかし、溶接スピードが遅く、スキルが必要です。

ステンレス溶接を行う際の注意点として、以下が挙げられます。

🔵事前準備:溶接前に材料表面の油分や汚れを取り除くことが重要です。また、溶接部位に応じた適切な溶接棒やワイヤを選択する必要があります。

🔵予熱:ステンレス鋼の応力腐食割れや歪みを防ぐため、予熱が必要な場合があります。

🔵溶接速度:適切な溶接速度を維持することで、溶接部位の冷却速度を制御し、耐食性や機械的性質を向上させます。

🔵後処理:溶接後の冷却や熱処理によって、応力腐食割れを防ぎ、耐食性や機械的性質を向上させることができます。

これらの手法と注意点を遵守し、適切な溶接条件を選択することで、ステンレス溶接は品質の高い接合を実現します。また、ステンレス鋼の種類に応じて、適切な溶接方法や材料を選択することも重要です。例えば、オーステナイト系ステンレス鋼は、TIG溶接やMIG溶接が適していますが、フェライト系ステンレス鋼では、SMAWやTIG溶接が好ましいです。

さらに、溶接ガスの選択も品質に影響します。アルゴンやヘリウムなどの不活性ガスは、酸素や水素といった反応性ガスを排除し、溶接部の酸化を防ぎます。これにより、溶接部の耐食性や機械的性質が向上します。

溶接技術者は、さまざまな溶接手法や材料に関する知識を持ち、適切な判断が求められます。また、熟練の技術を持つことが重要であり、定期的な研修や試験によりスキルを維持・向上させる必要があります。

最後に、溶接作業は安全に十分注意することが重要です。適切な保護具の使用や周囲への配慮、安全対策の徹底が求められます。これにより、効率的かつ安全なステンレス溶接作業が実現できます。