ラジアルボール盤

射出成形は、プラスチックや樹脂加工において広く用いられる成形技術で、製品の形状や用途に応じた多様な製品を効率よく生産することが可能です。この手法では、溶融したプラスチックや樹脂を型に注入し、冷却・固化させることで所望の形状の製品を得ます。

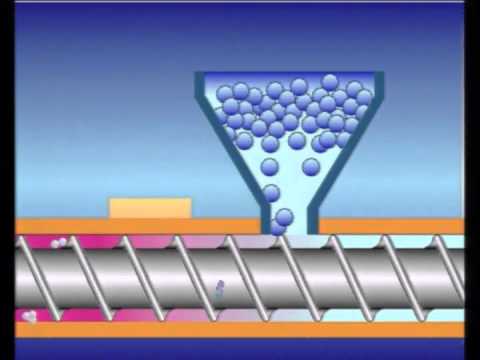

射出成形機は主に、原料供給装置、加熱装置、射出装置、金型、冷却装置から構成されます。まず、原料となるプラスチックや樹脂の粉末やペレットを原料供給装置によって加熱装置へ送ります。加熱装置で溶融した原料は、射出装置によって金型内へ高圧で注入されます。その後、冷却装置を用いて成形品を冷却・固化させ、金型から取り出します。

射出成形にはいくつかの利点があります。高速で大量生産が可能なため、生産効率が高く、単位あたりのコストが低減できます。また、複雑な形状や微細なディテールも再現でき、高品質な製品が得られます。さらに、プラスチックや樹脂の特性を活かし、軽量化や耐久性の向上など、機能性に優れた製品が開発できます。

ただし、射出成形には欠点も存在します。金型の製造が高額であり、製品の設計変更が難しい点が挙げられます。また、金型の寿命により一定数以上の生産が難しい場合があります。これらの問題に対処するために、設計段階でのシミュレーションや金型メンテナンスが重要です。

会員でない方は会員登録してください。