バリ取り加工

塑性加工におけるバリ取り加工は、金属やプラスチックなどの材料を成形する際に発生するバリ(凸部分や切れ端)を除去する重要な工程です。これは、製品の品質向上や組み立て時のトラブルを防ぐために行われます。以下では、バリ取り加工の概要を専門的かつ体系的に解説します。

🔵バリの発生原因: 塑性加工(鍛造、圧延、押出し、粉末冶金、射出成形など)により、材料表面に微細な亀裂や切れ端が発生し、バリが生じます。

🔵バリ取り方法: バリ取り加工には、手作業や機械加工、化学処理、研磨、バリ取りロボットなど多様な方法が存在します。適切な方法は、材料種類、バリの大きさや形状、製品の規格や要求品質に応じて選択されます。

🔵手作業: 細かいバリや複雑な形状のバリに対応可能ですが、労力がかかり生産性が低いため、少量生産や高精度が求められる製品に適しています。

🔵機械加工: バリ取り専用の機械やCNC機械を利用し、高速・高精度でバリ取りが可能です。大量生産に適していますが、設備投資が必要です。

🔵化学処理: 酸やアルカリ溶液でバリを溶かし、除去する方法です。環境負荷が高く、廃液処理が必要ですが、複雑な形状のバリにも対応できます。

🔵研磨: 砥石やヤスリ、研磨剤を用いてバリを研磨する方法です。バリの大きさや材料に応じて適切な研磨具を選択します。

🔵バリ取りロボット: 自動化されたバリ取りシステムで、バリを効率的に除去できます。高い精度と生産性を実現し、大量生産に適していますが、初期投資が高いです。

バリ取り加工は、製品品質向上や安全性確保のために欠かせない工程です。適切なバリ取り方法を選択することで、効率的な生産が可能となり、さらに製品の寿命や耐久性が向上します。また、バリ取り後の表面処理や塗装、研磨などにより、製品の見た目や手触りも向上させることができます。

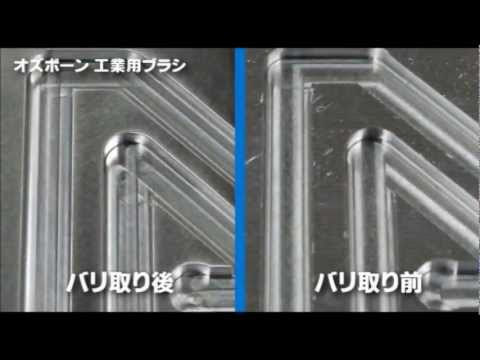

OSBORN ATBブラシ バリ取り加工 【ムラキ】

バレル研磨によるバリ取り加工

ニューレジストン 切削からバリ取りまで各種金属加工に幅広く使用可能「NRS超...

M-tech東京2017 バリ取り・研磨の自動化ツール紹介【ジーベックテクノロジー】

amazing tool machine 面取りR加工しております。chamfer Useful tools 面取り機

【第11話】加工現場で使える!はじめの一歩「バリ取りをナメてはいけない」

【日東工器】機械加工後の穴バリ取りに!バリカッターBC-005

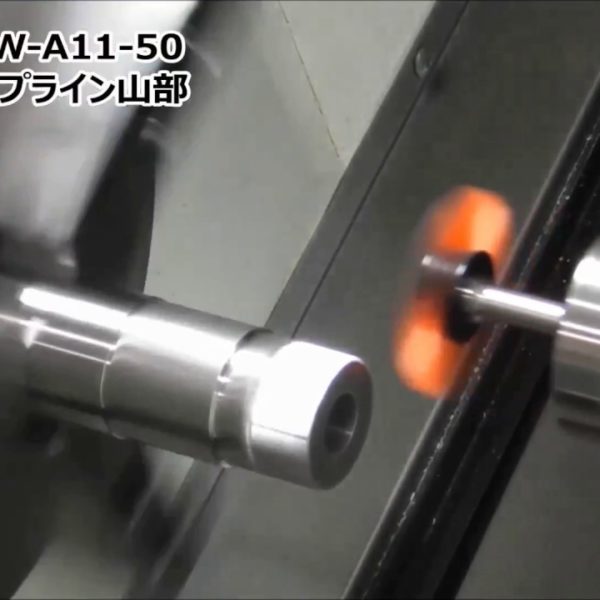

【ジーベックテクノロジー】スプラインのバリ取り自動化

【レーザー加工機】レーザー切断後のステンレス板のバリ取り…どうしてますか??

複雑な形状のバリ取りの自動化

【サンダーの使い方】ステンレスバリ取り加工の基本を紹介 よくある悪い使い方な...

精密板金加工で ステンレスバリ取りの裏技