新たに半導体業界に飛び込んできてくれた、新半導体社会人に送る「半導体製造工程」の解説動画となっており、微細化プロセスがなぜ難しいのか?が解る動画ともなっております。

工程と最新プロセスが解る動画です!お見逃しなく!

【書き起こし】半導体製造工程から2nmプロセスの革新性に迫る!

(00:00) どうもこんにちはものづくり太郎 チャンネルのものづくり太郎でございます 本日は半導体でございます後ろにあるよう にね新半導体社会人に送ると半導体製造 工程になっております半導体沸騰しており ますが非常にね日本政府も半導体の方を 向いてくれておりますで半導体に対して 投資がもう止まりませんということで人材 が足りないとしかし新しい人材は半導体業 界に来て半導体ってそもそも何ですかって 7mみたいな作り方みたいによくわから ないのでそれが分かりやすい動画作って まいりました過去にも作ってるんですその デバイスでございますスポンサーはNS ツールさんですね日進工具の温度メディア が開放になりましてこれ昨年5月にも日進 工具さん取り上げさせていただきました 非常に承継のエンドミル特化しておりまし て電子機器半導体もですねその最たるもの でどんどんどんどん微細化していくとそう いった微細化していく業界にはですねもう 必須の工具になっておりますそういったに 新工具さんがオンドメディアしかもここ グローバルにトップナンバーワンでござい ますからぜひね除いてあげてください概要 欄に貼り付けておきます

(01:04) ということで行ってみましょうまずは半 導体の基礎の基礎ですね半導体どういった ところで使われておりますかどれだけ身近 なものかっていうのを皆さんにご理解 いただくと公転などは後半でさらに細かく 見ていきますがまずはお付き合いください そこにねスキップいただいても結構で ございますと年間の消費量は1兆個です皆 さん1兆個すごいでしょ日本人は年間です ね100個以上消費しております例えば iPhoneね新しいの買うじゃないです か iPhoneを開けてみるとこういった 基盤が露出するとそこの基盤にですねこう いった半導体チップが乗っております もちろんそれだけではなくてこれは演算を 得意としてる半導体でございますがカメラ 複眼じゃないですかこういった CMOSが乗ってるんですねスマホの半 導体搭載数はなんと50個前後と1個に 50個も載ってる皆さんね身の回り見て いただくと分かる通りこういったPCとか テレビですねあとこういった Bluetoothイヤホンとかゲーム機 ですね全ての電子製品にこの半導体という ものは搭載されておりますしクラウド サービスですね皆さん

(02:07) OneDriveとかGoogle ドライブとか使うじゃないですかそして ネット通信して リアルタイムで戦ったりするじゃないです かそういった場合っていうのは情報が クラウドに上げられてクラウドで処理され てるんですねそして通信もされてると 産業のインフラを支えるまでに重要度が 増すとデジタル時代には 必須と言っていいのが半導体でございます と の半導体でございますがどこから来てるか こういったウエハーがありますねウエハー 加工済みでございますでここのウエハー からチップを切り出して 載せてるわけですねこういうパッケージさ れてるわけですけどもこれは開けてみると こういった半導体が書かれていると半導体 には回路がびっしり描かれております上原 から切り出されたチップパッケージされた ものがこのように実装されるわけですね まぁ実装とは基盤に部品を搭載することを 言いますその他にも例えばAMDの エピックもっと今新しいものが出てきて おりますが第3世代ですね第3世代はこう いうような構成になっておりますね半導体 チップこのようにいっぱい乗っけられてる と合計9個のせられているとこれは

(03:10) チップレット技術と言いますこの半導体の 大きさでございますが時にはですね小指 以下ですねここの爪爪でございます 爪以下の面積に対してこの 魂を捧げてですね確信を皆さんされている とそして今回この半導体の製造工程を解説 するわけでございますが僕が独自にやっ てるわけではなくてこのスクリーンさんに 訪問をしてるとそのスクリーンさんと コラボしておりますのでスクリーンの レビューが入るわけですねということで皆 さんにはよりですね正しいというか 業界の方々がですねまあそういうような 工程になってるよねっていうようなある 意味お墨付きを 与えられた動画になっておりますので性能 の高い動画になってると このスクリーンの紹介をさせていただくと スクリーンというものは半導体製造装置 メーカーになっておりますがサンドペア 製造装置業界なんとグローバルで世界第2 位につけると半導体の市場が 約50兆円を超えて70兆円ぐらいから みたいな感じですね30年には100兆円 市場にも行くという風に言われております がこの半導体を作る半導体製造装置市場も 今右肩上がりになっておりましてこれも

(04:16) 非常に活況であると年間ですね10兆円 程度が動くような産業になっております これがですね中間エコノミストから作り ましたがこの半導体製造装置のシェア日本 は世界2位とか3位につけております じゃあスクリーンさんどこにいるかって いうここでございます洗浄工程で グローバルナンバーワン企業になっており ましてまさに世界を代表する 装置メーカーと言っていいと思います そしてこの半導体製造装置でございますが 日米欧が強いわけでございますが 欧米も強さを 誇っているとでどういった工程で欧米が 強いかというと 価格はですね彼らの方が強いと言っていい と思いますこれTARO独自の見解で ございますが先ほどのシェアありますよね ここで見ていただくとcvdとかスパッタ みたいなんですねもう化学ゴリゴリの力 ですね頭脳線が必要な工程は逆に日本は 弱いとトライ&エラーを延々と続けるです ね 忍耐が求められる工程まさに戦場みたいな ものはですね日本が強いわけですね ゴリゴリの頭脳線になるとやっぱりここら 辺ってでやっぱり欧米の方が1枚上手で

(05:19) あろうとこういった最新のですねgaa 構造みたいなことを言われてますが庭の メートルですねまあその次ももう見せられ てるわけでございますが最先端の半導体 構造も日本では作れなかったですね本来で あればこれ 産総研が作っても良かったんですがこれは 生み出せませんでしたなので iMacですとかアルバリーIBMですね からこういった構造をもらってラピュタス もやっていくということになっております 結果からですよ価格の総合力では日本は 劣っていると言っていいと思います しかしながらまだ一部で強さを保有する 日本の半導体業界でございますし例えば半 導体製造装置であればグローバルで2位な わけですよグローバルで考えれば200の 国と地域がある中で2位でございますので 圧倒的上位という風に言い換えていいと 思いますでは日本が保有する強みでござい ますが半導体そのものは実はですね 弱いんですねわずかもう現在地点では シェア10%ぐらいに落ちちゃってると 保有するところで言えばソニーのCMOS ですね イメージセンサーとか記憶視野のランド

(06:22) フラッシュメモリですね皆さんねパソコン 使っていろいろ記憶するじゃないですか もう記憶者のランドフラッシュメモリーが 使われてたりiPhoneありますよね iPhoneのフラッシュメモリ多分 おそらく記憶シェアだと思いますバリバリ ここ強いとでルネサスですねマイコン作っ てるとこれは自動車関係の流れとか 止まれみたいなねそういった指示をする ような半導体非常にルネサス得意ですね 一部の半導体では強さがあるがシェア 50%昔は日本あったんですよそこから 無残な現状と言っていいと思いますこれが グローバルの半導体のシェアを分け合っ てるずになってます計算書から持ってきて おります強さを持つ多くの半導体メーカー は外資ですねインテルとかサムスン tsmcとかブロードコムとかクアルコム NVIDIAMDこの辺も全部アメリカ ですねしかしながら半導体を支える 材料とか装置ではもう圧倒的な強さを保有 してますと数字は経産省から持ってきて おりますが例えばこういった装置シェア ですね先ほどお伝えしたように塗布 装置とかですねcvdとかエッチングとか 洗浄は強いですよとこういった東京 エレクトロンスクリーンアドバンテスト ディスコエバラトーワさんとかですね東亜

(07:27) も先日言ってましてこのパッケージの 後工程の 樹脂を固めるような金型装置作っており ます半導体チップ製造にはこういった製造 装置がもう必須でございますそれだけでは ございませんと化学メーカーですね シリコンウエハーとかレジストとか風刺罪 こういったところ強いです 信越化学SUMCOとか三菱レゾナックと か半導体チップ製造には 材料とか化学薬品もまた必要でございます 詰まるところ日本は半導体を構成する エコシステムに大きく関連しておりまして ここで強さを持ってると言い換えていいと 思いますそもそも半導体製造としては劣勢 になったということでやっぱ半導体の シェア落ちてるじゃないですかそして ようやくですね日本政府もやっとこの半 導体は補助金を出さないとやっていけない ビジネスっていうことで気がつきましてお 金を拠出することになります各国の補助金 対象を見ていきたいと思いますがこれ すごいですねあもう強くなって5兆円と 大盤振る舞いでございますと 欧州はデジタル以降ロジック半導体ハイ パフォーマンスPCですかね 量子コンピューター 量子通信インフラに約20兆円ですね

(08:32) 17.5兆円と台湾もゴリゴリにやって サムスン3世を保有する韓国もやっていく ぞとまさに 巨額が蠢くと言っていいと思います 日本企業は 古文奮闘でお国からですね予算つけて もらえずですね 企業の一部門で戦っていたとそれだけでは ないと思うんですが結果としてここですよ 日本もともとここにいたんですがもう凋落 凋落ですわもう 崖をですね 転がり落ちるようにですね視野を失って いったと 今まで政府は半導体にお金を使ってこ なかったんですがもうビジネスモデルが 変化してると企業の一部門としては到底 戦えないような感じになっているともう それは負けるよねって言っていいと思い ますロジックやメモリで 圧倒的配線をした経緯がございます半導体 そのもの要するにいろんな例えば iPhonePCいろんなものに使われ てるともう産業のコアであるとこの半導体 そのもののパワーを取り戻す必要性に日本 も駆られてるわけですねやっと日本が半 導体に目を向けるようになったわけで ございますじゃあ日本以外が半導体をどの

(09:36) ように捉えているか各メーカーと各国の 動きでございますこれインテルですよ インテルシンガーさんがですね給料約 200億円でございますがこの ゲルシンガーさんもインテルのトップです わこの方が 欧州に行ってですね1兆円ぐらい補助金を 個性ということ言ってるわけですね非常に アクティブだとその他にもアリゾナ州に 200億ドル投資するからそこに対して 補助金くれよみたいな感じですねtsmc もこういった最先端作っていくような動き がございますで書くことですよ台湾も 2.7兆円とかですねこれも経産省の資料 でございますが韓国も1000億円とか ですねいろいろ半導体関連産業に 大盤振る舞いでございますメーカーと各国 が補助金をめぐって熾烈な綱引きを展開 すると半導体産業とは 助成金と連動することがもう当たり前だろ クラッカーになっておりましてそういった もうビジネス構造になってるわけですね そうじゃないとやっていけないとpsmc みたいなですねトップオブトップはまた 違いますよ補助金があるとは思うんです けども例えばですね僕台湾にも訪問しまし た台湾に行くとですね誰が一番モテるの それはですねもうtsmcの技術者だろう とモテモテやぞとだからみんなcsmcの

(10:39) 技術者目指すわけですわそれはもう台湾中 の頭脳が2000万人の頭脳がtsmcに 向くわけでございますからそれはもう 勝てるよねとそして儲かるよねっていう 感じでございますが他の国他のメーカーは 違うというわけですねもう補助金ないと やっていけないとということで相次ぐ日本 の半導体投資が始まりました世界の ナンバーワン半導体企業あのtsmcも なんと我が日本に来てくれるとtsmc ソニーデンソーが 合併しジャスムですねjasmoじゃどこ にあるかっていうともうソニーの隣にある と東京エレクトロンがここにあるわけです ね僕工場プロジェクトもやってるわけです から工場やっていくぞと 切削加工やっていくのと全部ショップやっ ていくぞということでここの近くのジョブ ショップに僕は 修行をつけてもらいに行ってくるという ことで 切磋加工のですねオペレーターさん今募集 しておりますので一緒にやりたい方はぜひ DMくださいと さらにAppleAppleのCをティム クック氏もソニーを訪問してるわけですね なぜ訪問したかというとソニーのこの CMOSをiPhoneに搭載してるので うちにtsmcできるんでしょうみたいな もう供給体制サプライチェーンしっかりし

(11:43) てよっていうこと言ってるわけですね iPhoneに利用されるCMOS等を ここで製造することはもう わかるよねっていう感じですね最大ですね このtsmcの熊本工場には 4760億円が助成されるとすごいよね 4760億円ですよすごくないそして ラピスですよ小池社長とこれものづくり 太郎ですねこの動画も上がってるんで 面白いんで見てくださいラピタスの挑戦で ございます最先端にナノメートルの実現を 目指すということでもう 波及効果すさまじくですね経済が今動体し てると そしてすぐ挿入しました今日は5月の22 日にとってるんですけど先週の金曜日です よマイクロンの広島工場に2000億円 制服支援みたいなねということでeuv 露光装置が来るというサプライズという ことでございますねわっしょい感じですね もう 沸き立つ半導体関連産業と人材争奪戦が 勃発しているわけですねこれ熊本のNHK でございますが 熊本にこのtsmcが来ますそうすると 各メーカーがこういうふうに寄ってくる わけですね熊本で人材を確保しなければ ならないと例えば江原さんですよcnpね

(12:47) 世界ナンバー1かナンバー2ですわ13 ラインを増設みたいなこと言ってるわけ ですね 各メーカーが選出増産体制になるとという ことは採用も難しくなるわけでございまし て日本経済新聞でございますtsmcね 初任給28万円と28万円ですよしかし これtsmcからすれば28万円ぐらいで 雇えるんだ本を安いんじゃないかなと思い ますね安くなった日本っていうことでもう 日本中国人が日本に来れば中国に豪邸が 立つということ言われた時代は今久しいと 初人気28万円日本人の度肝を抜くと九州 の既存企業からはあの賃金には 太刀打ちできないとの声が溢れかえって いるわけですねなのでポジティブに考え てる経営者もいればネガティブに考えてる 経営者がいると考えそうですがそのくらい にしないといけないんですよそういった ふうに製造業を持っていかないといけな いっていうのが 我々の使命だと思いますそしてtsmcの 部長クラスであれば年収が1億円で2億円 を超えると3世ではですね1億円プラス家 通訳送迎がつくとそういったビジネスなん ですね半導体っていうのはだから28万円

(13:51) 安いね日本の労働市場みたいな感じで思っ てるかもしれないですねしかも円安と大学 関連も 沸き立ち人材がまさに不足していると言っ ていいと思いますつまるところこの プレゼンは新半導体社会人に起こるつまら ないジジイのものですねクソ研修とはお さらば願いたいともうおっさんどもはです ねもうものづくり太郎が分かりやすい動画 上げてたからもう見せてあげてくださいと それでいいですさ8時間でこの動画流し ます」ってもうそれでOKですということ でこの新社会人ですね感謝してください 図に乗るなという感じでございましたただ まぁスクリーンさんとコラボしてるんでね こんなありがたい機会ないですね 大まかな半導体製造工程を言ってみ ましょうと半導体のバリューチェーンから 皆さんねご理解いただく半導体が製品に 組み込まれるまでの流れということもう ウエハーの継続工程だけやってもよく わからないと思いますので実物ベースで いきたいと思いますまずはウエハーを作り ますウエハース作るとそしてその上原に 対してこういったインテルとかtsmcが ファブを持ってますんでファブの中でこの ウエハーを加工するとでその時 検証もしますとでその

(14:53) 検証が終わった後に半導体帰っていくん ですけどもその時使われるのが半導体製造 装置ということでスクリーンに統計 エレクトロンAマットがエバラとかでラム ちゃんとかasmlがいるとでその後この 半導体を切り出してですね多里と呼ばれる ようなところは切り出して ディスコさんのグラインダーでバーバー やってきますわそれでパッケージした後に パッケージされた半導体をこういった電子 機器にこういう実装技術ですね 富士とかパナとか実はこういったチップ マウンターですねPCBに実装機を使って ですね半導体を置いていくんですけどこの 実証機日本メーカーで8割しか持ってると めちゃくちゃ強いんですね工作機械なんか 目じゃねえという感じでこれも日本の技術 ドイツが20%25%ぐらいなんですけど これもう卓越してますねそしてウエハーの 製造工程ありますね高純度に加工した ウエハーをファブで彼を描いていくとこれ が半導体前皇帝と言われるものでござい ます今だとモアムーアみたいな感じで言わ れるとその後加工済みウエハーを切り出し 普遍化したものをパッケージするとこれが あと工程でございますmoretheもう

(15:58) 半導体の前工程だけでは確信ができないと 確信ができるんですけどそれだけだともう 足らんということであと工程で ムーアを超えるようなインテグレートを しようというのがあと工程だから モアザムーアですねさらにパッケージした ものを基板上に実装し実装済み基盤を製品 の中に 組み込むと組み立てるとこれが実装を 組み立てになっております多くは工程ごと でバラバラでございますのでそこをご認識 いただけるとあなるほどねまずはウエハー の製造工程をいきたいと思います上原製造 工程でございますよくね動画のコメントで ウエハーだろうとか言ってくるんですけど も英語をどういう風に呼ぼうが全部 ウエハーですからそういった細かいところ 行ってくるんじゃねえと全部正しいです はいセミスタンダードでウエハーといいん ですけどもそこじゃねえだろ本質だって 感じですね ウエハーも半導体の性能を決める キーファクターでございましたこの ウエハーの原材料でございますが形跡と 呼ばれるですねまあ地球上に2番目とか3 番目とか1番目に多いですねまあ石ころで ございますこの形跡をアークローで還元し

(17:03) ます純度を高めていくということで金属 シリコンになります純度としては98%の 99%でございますこれだけだと足らない ですね多少シリコンにするということで このですね金属シリコンドロドロに溶かし てですね蒸発させるところに対してですね 水素と反応させるということでものすごい エネルギーが必要なんですけどもこれ CSOもしくはGS4と言うんですが そして純度高めますとその後純度を高めた イレブン9の高順と超高純度ですわ119 っていうのは 99.999999999999999999999999999999999999 この9がですね10個とか12個つくよう なものでございますそれを回転引き上げと いうことでここにタレがあるんですねこの 種の純度がここのインゴットにですね フィードバックされますので 種の順だと同じ純度になって引き上げが できるわけでございますということで インゴットができますよとこれがウエハー の製造工程になっておりますウエハーが できた後このファブで回路を形成すると こうなりますよとでウエハーですね色んな 大きさがございますじゃあなぜこの

(18:06) ウエハーをでかくすればいいかっていうと ウエハーサイズが大きいほど多くの半導体 をこのように作成できるんですねいっぱい 取れるということで大量生産の時はこれは ペイするよね例えばiPhoneとか1億 台出るじゃないですかということは1億 チップいるわけです50個載ってるんで 50億チップ必要なんですねそういった時 は300mm作った方を効率いいでしょっ ていう話でございますウエハーから回廊を 形成するこの工程ですねこの加工工程精度 によって 違った回路が作られますと必要な加工が 違うので半導体製造装置も 異ますよとつまるところ多彩な半導体が 工程が違うことによって 誕生しますファブによって製造能力も 異なるというものはもう言わずもなかった という感じですねウエハーはまさに半導体 の出発点ですよね出発点でございますと 上原の製造のシェアの50% 握る日本で実はこの上原ですね めちゃくちゃ強いわけですねじゃあこんな 感じでございます信越さんですね化け物と 日本経済新聞社から取ってきておりますが このウエハーの300mm上原とか 200mm上入るじゃないですか12

(19:09) インチとか8インチと6インチとかあるん ですけどもこの出荷面積ですウエハー面積 がどのくらい出荷されたか実はどんどん どんどん右肩上がりなんですね半導体 チップの総出荷面積や増加しておりまして その分ウエハー原材料も必要でしょしかし ながらこのパワー半導体のSICになると 実は日本は影を潜めているローマさんが ちょっとあるぐらいかなって感じですね なぜ日本のウエハーメーカーが強いのか CSさんとかサムスかなぜ強いんですか これはですね色んな方に聞きましたが他社 のウエハーメーカーと比較し最終製品に とって良いと詰まるところ歩留まりは向上 するんですねイレブンナインとか超高純度 でございましてその超高純度であるがゆえ にできてくる半導体も良品が多くなるわけ ですね歩留まりをいかに上げるかが勝負の 分かれ道でございますじゃあ歩留まりって 何かっていうとこういったね上原あるじゃ ないですかでそこから半導体を取っていく んですけど全てのチップがですね半導体化 するわけではなくて濃い汚れがついちゃう とこれ使えないよっていうことになるん ですねそもそもウエハーに対して汚れが ついているとこれ出荷できなくなりますの でつまるところ半導体ウエハーから勝負は

(20:13) 始まってるんですねこの純度が高い 品質がいいのがこの信越とかSUMCOで あるとそういうことがございますファブは ウエハーメーカーからウエハーを購入し 加工を実行しますこの後よく出てくる半 導体工場ね 黄土色ですよねのランプがついてるとあれ は 反応させないためですね紫外線灯台という ことでああいう色になってるんですけども ああいった工場で加工するとそのプロセス になるとこういった状態で納入されると ここからウエハーに半彼を成形していく 俗に言うハンドタイププロセスが始まる わけでございますウエハーできましたと ここですわここの工程ですねわかりにくく なってるのがですねこの前工程もフロント エンドプロセスですね前工程も実は前後に 工程が分かれてる半導体関連重視者から するといやいやいや工程も前後に分かれ てるのは当たり前だよみたいなことを思う んですけどもまあ一般人にとっては前工程 も工程が分かれてるんですかよくわからな いっていうことになるんですねはいそれを まず分かりやすくいきましょうとこれ インテルのですねトランジスタの進化の 過程でございますねで今ですねこの 17774737っていう最新の

(21:16) iPhoneは47mプロセスでござい ますがここで競ってるわけでございますが これ見てください20Aと20Aと呼ば れるものですこうなってるわけですこれが 今のていうか将来のトランジスタでござい まして 将来実現される半導体構造になってですね これ半導体なのって感じですね 各メーカーが競っているプロセス革新で ございますが 俗にいうナノメートルプロセスの構造は 非常に 複雑でございますとで1ナノメートこれ2 ナノメート7mってどういった単位かと いうと1mを10億分にですね10億回 カットしたものが17mの長さなんですね 非常に微細でございますと前校庭を前と後 に分けたりウエハーを貼り合わせたりする のでより構造が難しいとこれを皆さん説明 せずにですね半導体製造プロセスですよっ て説明するんで後でよくわからなくなる これも動画であの理解できるようになって いますねご安心くださいと それにはまずですね半導体の基礎構造を 抑えていきましょうと半導体構造を理解 すれば概念や半導体製造がわかるように なってきておりますエルモスでいき

(22:21) ましょうとこれはモスFETですね mosfet情報処理に特化した半導体の 例で説明していくとトランジスタの特性で 半導体の性能が決まってきますとこの性能 を高めることで日にちはですね半導体技術 は格闘してるわけですねというかこういっ たnmosですね基礎構造こうなってまし た基本的な動作まず押さえていきましょう まずは電圧を印加しますとねそうすると この3科目ですわ3科目っていうのはこの ネズミ色のところですねその下に電子が 生成されるわけですねで電子が生成される んですけどもこっちT型基盤になっており ますので 成功があるんですねでこの電子の生成が 少ないと抵抗と結びついちゃうのでそれが 多くの電子が生成されるとソースから ドレインの方に流れますとで電子とは反対 の方向に電流が流れるようになってますの で電流が起こるよねとこの動作が詰まる ところ半導体の0の処理になってるわけ ですね例えばですねこの MacBookAir2ですねM2の半 導体が搭載されておりますが簡単に言えば このトランジスタがですね100億個以上 ここに描かれてます100億個以上の01

(23:25) の処理ができるので皆さんですね画面が スムーズに動くわけですね要するにいかに この微細にトランジスタを構成するか いっぱい描けば描くほどこの01の処理が 可能になりますのでそういった競争をして いるということですねそしてこの トランジスタの構造が昔とは全く様変わり しているのでよくわからなくなると先ほど のインテルのインテルプロセス テクノロジーイノベーションとこういう風 にやっていくぜっていうことでございます がこの907見てください97の トランジスタこういう構造でございますと 2010年頃のプロセスまだまだ2次元的 でしたねしかしこのニナノメートルですよ これ見てください皆さん めちゃめちゃ違うでしょやばいでしょ どうしたのとえちょっとちょっと待って半 導体くんと大学デビューしたろみたいな これ全然構造が違うとプロセスにどう影響 するかってことですね2nmのねこういっ た構造がありますとここですよここここが トランジスタですじゃあこの上は何かと いうと beOLとバックエンドオブライン半導体 回路がですね 微細になりすぎてるので 信号を

(24:27) 伝えるには 信号線を太くしないといけないですねその 信号を伝えるための配線工程でございます 処理ではなくて 信号を伝えるための回路になってると 77mあたりから確信が一気に進む要する に直ではですねその信号伝えられなくなっ たのでこういった複雑な回路が必要になっ てきてるとですねfeolここのゲートに つながる箇所は信号を拾うためここもより 微細になってきてるということでござい ましたということでここが微細になりすぎ てるのでなんと meolミドルエンドオブラインという ものも登場してきておりましてこことこの トランジスタとBOLを繋げる 層が必要になってきてるわけですねそして やっとこさここですfeolとフロント エンドオブラインということでこれが トランジスタでございます半導体の スイッチング例えば演算等を行ってる箇所 でございまして実はここの構造もですね昔 はこんなんだったんですけどもより複雑に なってると構造も3次元的になるぞという ことが言われておりますじゃあこの下は何 ですか下は何かというとですねここはです

(25:32) ね別ウエハーでございます別のウエハーで 加工してるんですねということは後から このウエハーを くっつけてる 貼り合わせしてるわけでございます feonやbeolが微細になりすぎた ため電線なんか思い描いていただければ いいと思うんですけども電線が太ければ 太いほどより少ない力で電気を送り出す ことができるんですねしかしたらこの トランジスタがですね 微細になりすぎたため高抵抗になってるん ですよ要するに電線が非常に小さくなって しまったため もう上からも電気供給できないわっていう ことになりまして後ろの方から裏から電気 を供給してあげると詰まるところここと ここを最終的に 貼り合わせしないといけませんのでこの 位置決め技術が必要になってくると詰まる ところ大阪とレベルではできなくなります のでこういったインテルとかtsmcとか サムスンとかラピュタスとかでこの工程も やらないといけないよねより インテグレーションが難しくなってくる わけですね なぜこのような構造変化が起こるのかと いえば半導体は小さければ小さいほどいい と先ほど言った通りですねウエハーから

(26:35) より多くのチップを取得できるという メリットがありますねまあ今ですねこの コスト低減してるんですけども最先端 むしろそのeuv露光装置とか他の半導体 製造装置が高くなってるんでもう価格 下がらまっていうことになってるとそして 小さなエネルギーで動かすことができると こんな感じだよねトランジスタありました ね基本構造がありましたチップが小さく なるわけですねいっぱい取れるとそして 同じ面積であれば処理がより多くなると いうことですね単純に小型化すればいいと いうわけではなくて物事は単純ではござい ませんとノートPCを例えば性能そのまま にですね小さくするトラブル1/4に するっていうことを想像してみてください めちゃくちゃ難しいんですよめちゃめちゃ 難しいでしょ小さく生存するっていうのは 非常に難しいんですねまず構成部品を 小さくしないといけないとそうすると 小さい金型が必要ということは小さな加工 が必要になってくると要するに難しいと いうことでございます駆動電流を高くする ことが半導体の目指しているところで ございましてちょっと難しい話になるん ですけども電圧が高いとですねこの リーク電流が流れてしまうんですね電圧が 高いとリーク電流が発生し

(27:35) リーク電流が発生するとこのトランジスタ 構造としてスイッチできなくなるんですね 処理ができなくなると01の処理ができ なくなる満たさなくなる電流を上げ電圧を 下げることで省エネにつながる場合もある んですねということでもう電流値を上げる としてると電圧が高いとか消費電力が 上がってですね半導体熱くなると熱くなる ともう半導体がうまく動かなくなるという こともあるんですねしかし 微細化するとこの ゲート長です ゲート長がここら辺のものがこういった 小さくなりますので不足してしまうつまり ジレンマが発生するともうリーク電流とか がですね めっちゃ発生するような構造になって しまうと複雑化するとつまり構造の回転が 必要になった要因になってるんですねはい ということで半導体の基礎構造がどのよう に進化してきたか表していくとねインテル のさっきのものありましたね当時ですね このインテルが77mに戸惑うとか グローバルファンドリーズがですねこの 微細化についてつまずいたとかあったじゃ ないですか単純に細かく作ればいいん でしょってそういうわけじゃないんですよ 当時インテルもチックタック戦略ですね 破綻しましたどんな 技術革新があったかというとですね90 から65nmプロセスでは配線材料はです

(28:40) ねアルミから 銅配線に移行するとこれなぜかというと ドア配線の方がメッキしやすいわけですよ 配線しやすいわけですねまだまだ二次元的 な構造ですよここ45から37mプロセス ですよ同配線がもう本格的に 採用になりましてメッキ配線が有利になる とそしてゲートがhtmgというですね 積載構造にどんどん3次元的になってくる とゲート部にチタンとですねまあ大電圧が 要するにリーク電流を発生しないような 金属が採用されるようになるわけですね ここまでが プレーナー型の限界要するにこの構造の 限界が訪れるわけでございます22nm から14nmプロセスでございますが ついに3D化しましたねピンセットですね 構造になるとarfエキシングコールと いうことでarf歴史の今後もですね キヤノンさんとか作ってますけど1台 100億円になると100億円になるわけ ですよ 1台の装置ですこれ何台も置かないといけ ないということで 録音装置だけで1000億円ぐらいの投資 が必要になってくるわけですねということ は多くの仕事を受注しないとこの 露光装置の措置費を払えなくなるという

(29:45) ことで 脱落していく 企業が出てくるわけですねさらに3D化し ないといけないプロセスが難しくなると 投資競争が苛烈になってくるとはい脱落 脱落インテルも脱落と 14nmはさらに高齢ですね 鋭利になりますよね続いて10から7 ナノメートルですね複数の配線形状になっ てるわけですね複数になってるでしょこれ ということはそこから多くの電流を複数の 配線に分けて流せるようになってるわけ ですねそして euv露光装置ですねそれが必要になって きたわけでございます最低200億円 ぐらいしますのでアベノマスクもビックリ 価格でございますので投資がさらに 莫大になってですねより脱落していく そして2nmプロセスでございますが こんな感じでトランジスタの構造が上に上 に伸びていくということはいっぱいこの トランジスタを構成すると1回でこれ作れ ませんから複数工程あるわけですね 積み上げる配線が複雑にやり= 皇帝が膨大になりますのでこのタイミング がそこで発生しちゃったらもうそこでダメ だよって歩留まり上がりませんよってこと になりますと詰まるところね微細化微細化 って言われるんですけども単なる微細化で は全くございませんとなるほどとだから

(30:51) 難しいんですね微細化とともに トランジスタ構造が半端なく 複雑化しました電圧との権利を考えると3 D化せざるを得ないわけですねしかし ながらこの構造が 複雑化してると言ってもですね作り方は ですね基本的に同じなのでそこをご理解 いただくとより分かりやすいかなと二次元 的にトランジスタを構成してた97mで ございますがまあこれで事足りていたわけ ですよしかなら3次元構造になってくると ですねこの構造がこんな感じで縦に伸びる わけですねいっぱいこの構造をどんどん どんどん作らないといけないと詰まる ところですよもちろんこうっては爆造する とそして微細化すればするほど 肯定は行きだるま式に増えるわけですね しかしたらこれですね半導体製造装置 メーカーにとっては拮抗でございまして この工程をいっぱい増えるわけですが いっぱい洗浄しないといけないといっぱい 露光しないといけないわけですねという ことは投資が膨大になるわけですね嬉しい 儲かってしょうがないこれが半導体製造 装置メーカーの大きさでございますさらに 加工精度がもうめちゃめちゃ細かくなる わけでしょ制度が高まると半導体製造装置

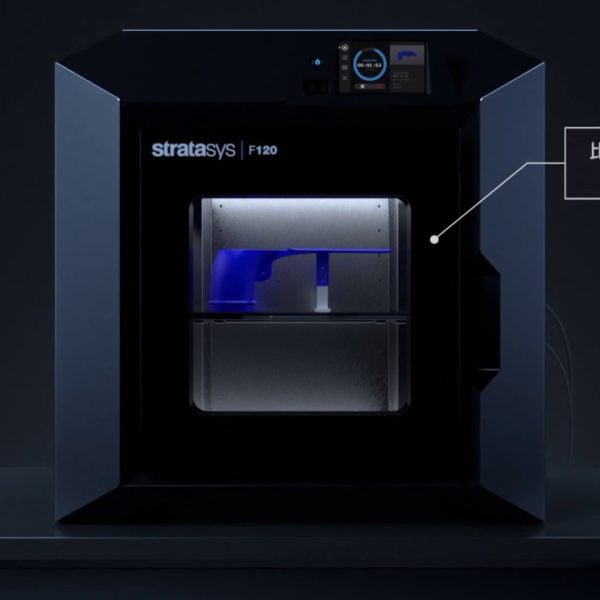

(31:56) がバ高くなるここに所以があるわけで ございます皆さんご理解いただいた通り この構造の製造方法を理解すればより半 導体業界の視界が晴れるわけですねあー なるほどとトランジスタの作り方この基礎 だけ学べばいいということでトランジスタ の製造方法に入っていきたいと思います やっとかとやっとトランジスタの製造方法 かとしかしながら今の半導体業界を理解し ていただくためにはこれ全部理解しないと ですねよくわかんないですねスクリーンの ホームページから持ってきております スクリーンさんの半導体製造装置がどこに 使われてるかっていうのもここにお もてなしさせていただきましたまず洗浄し ますスクリーンさんいっぱい持ってます社 ナンバーワンですからそして 精膜でございますこの実はスクリーンさん 持ってないそして生膜後の戦場スクリーン でございますそしてリジットソフト クォーターでございますがクォーター デベロッパーもスクリーン持ってるんです ねそして次 録音でございますロコはさすがに持って ないですねで現像ですねまあポートアンド デベロッパーですから現像持ってると エッチングでございます不純物注入イオン 注入みたいなものですねそして 活性化すると光を当てて活性化してこの

(32:59) 回路を描いてあげると最後は芸術と剥離 洗浄もちろん持ってますということで わずか10工程ですね 1234567891015点を繰り返す ことで回路を実は半導体というのは生成 できてますよとこれを繰り返してその 繰り返す中で化学反応とかが違うと いろんな回路作ってるとそういうことで ございますじゃあ工程ごとに見ていき ましょうとまずは戦場でございます とにかく綺麗にするもうこれが求められ てるともう本当にあることによって回路 ダメになりますから例えばですねソニー さんのCMOSでございますもうソニーは ですね気違いです気違いいい意味で ですどれだけ変数不良がある かっていうですね 品質担保の要するにそのCMOSという ものはですね画像を当ててですねそれを 映像にするわけですから一つでも不具合が あるとそこ欠けちゃうんですねだからこの 品質をどういう風に上げるかっていう レベルがですね他の半導体メーカーと二 次元も3次元も違うとやばいですという ことできれいに洗わないといけないわけ ですね出荷前にも洗浄を行いますウエハー メーカーも洗浄を行うんですがなぜ ウエハーメーカーで洗ってきてんのに再度 洗うかっていうと例えば容器が樹脂であっ

(34:02) たり空気に触れちゃうんですねなので コンタミがどうしてもできちゃうと最適に 洗うには 万葉式を採用するとバッチ知識と万葉式が ありまして前足っていうのは1枚1枚丁寧 に洗うということでございますバッチ式は 50枚とか25枚一気に上がりますので 様式の方が最適に洗うことできますよね 一気に洗う方式をバッチ方式と呼びます 続いて 定額でございますが 酸化膜や窒化膜を生成するとこのウエハー ありますねはい入ってきましたそこにこう いう風に酸化膜を生成するわけですねこれ が酸化膜になっております続いて 精膜後の洗浄またきれいにしないといけ ないですねまた洗うとまたお前出てきたか ともう半導体製造工程ですね400から 先行でございますが3割ぐらいは洗浄工程 になる300工程も戦場になってますね次 の工程に対しての影響を取り除くために もう洗いまくるとこの酸化膜の影響がです ね次工程に与えちゃいけませんので とりあえず洗うと多くが薬液超純粋を利用 して洗浄するこの超純正も日本中ですね 素晴らしいと回路を描く工程である露光で ございます次はしたところに回路を描いて

(35:05) きましたとまずはレジスト塗布ということ でこれは光に反応する材料を塗布する工程 でございます写真と同じで光が当たった分 だけ反応させるまあ逆パターンもあります ねこういうようなですね回転 させてレジストを均一に広げてあると遠心 力を使うとレジストが乗ると名古屋弁です けどpuvの観光材は日本が 独壇場でございますダンジョンこれ日本超 強いよだから韓国もやめてよみたいなこと 言ってきてるわけですね続いて露光で ございますが光を当てる工程でございます 最新鋭の 露光装置は 400億400億円です400億円と すごいね当時ですねホリエモンが 球団買いたかったじゃないですかあれ 300億って言われてますから 買えるやんけみたいなそんな感じですね今 運営意識の60億とか言われてますから いかにその 露光装置高いかですねで間違ってたら 申し訳ないんですけどasmlの半導体 露光装置の 粗利ですよ9割と言われてます360億 粗利でございます めちゃくちゃ 儲かるよねって誰も1強しか勝たんという そういう時代になってるわけですねそして

(36:07) この露光するにはフォトマンシップじゃ なくてフォトマスクですねレチクルとも 言われてますがここにカイロがありません これを焼き付けるわけですねこんな感じで フォトマスク当ててパーッと当てるとで こういう感じですわこういう感じで今 EMSはですねちょっとこういった図では ないのでそこはご理解いただきたいと今 乗ってると思いますこんな感じで描写して いくよとでその後現像ですわ現像という ことで光が当たった意図した箇所を溶かし ていきますね 薬液でこんな感じで溶かしますねフォト デジストの塗布を現像してこれを一連の 工程をですね理想工程と読みますので利息 を利息ってここかこれにそこを手だって いうことでご理解いただければ幸いです euv露光装置を手に入れるのは至難の技 でございますがマイクロンね日本に来る じゃないですかあれはもう 計算書よしみたいな感じですねやったぜ みたいな完了が有能でしたという感じで ございますでなんで2000億も出すのっ ていやいやそうじゃなくて 露光装置でこのインテグレートする最新の ファブを手に入れること自体が日本にとっ てメリットなんですよそういった技術が 日本に来るわけですから

(37:11) 回路に特性を持たせる工程ということで エッチングですエッチのingでござい ます違います ドライエッチングとエジストがないところ をエッチングで削るということでござい ましてこういったこういう風に削るわけ ですねドライチングだとナノレベルで エッチングできますねこんな感じでさらに ここエッチングで穴を掘るわけそうすると 段差が残るんで男性で汚れでございます それを洗い流してあげる必要がありました エッチングだけではいけませんのでこの ドーピングと活性化でございます リンや基礎をですねここに打ち付けるわけ ですね 活性化とセットで電気的特性を 持たせるとレジストが被さっている部分は 保護されるとこれ何言ってるかっていうと こういう風にエッチングしたところがある じゃないですかでここに対してドーピング と活性化で回路的な特性を持たせるとそう いうことですねそうしないとスイッチング できないわけですから活性化ですねこれも ですね1000分の1ミリ秒1万分の1 ミリ秒だけ光を当てるみたいなことをし てるそうでこのスクリーンさんが持ってる 活性化装置あるとすごいよねそこで何千度 にするとかですねようわからないことやっ

(38:14) てましたね打ち込むエネルギーの大きさ 素材で 反応する深さやが変わってくるわけですね レジストがかぶさってる部分はほぼ何を 指してるかっていうとレジストがこういう 風にここですよ 被さってる部分は保護されるのでこの電気 的特性を持たせないことができるんですね じゃあなぜ持たせないかっていうと後で 先ほどレジストがあったところをレジスト を取ってあげて後で反応させることによっ て違う特性を 持たせることによって半導体の スイッチングを行うことができるように なるとそういうことなんですね大まかの さっきのね図があったと思いますが トランジスタ構造ありましたがあれは 変わらんよと同じことを繰り返すだけだよ 大きな流れは同じですが物性やエネルギー でこういった 操作をしていって回路いろんな回路を作っ ていくということでございますレジスト 剥離と戦場でございます最後の工程で ございますがこのレジストいらないんで レジストを取り除くアッシングによって 実装剥離する場合はイオンプラズマなんか 当てるわけですよそしてレジストが飛んで いくんでこういう感じで紫のところですね これいらないとしかしこういった飛ばすと ですね

(39:18) 排化することによってまさか残るのでまた 洗う必要があるわけですねまた洗浄が必要 になるとこれスクリーンとか 統計エレクトロンが必要になるということ でございますということで一連の流れでし たね戦場からレズスト剥離までそして洗浄 とさらに先ほどニナノメートルの回路です ねトランジスタ構造を見ていただいた通り 上に上にこれを積み上げていきますから上 に上に積み上げる時に CMPということですね平らにしないと いけないですねこの平らにする工程が必要 になりますので 荏原さんのcnp装置が必要になってくる これはもう江原さんとコラボして別の動画 上がってますねご視聴いただければ幸いで ございました回路形成と平坦化ですね cnpのこと平坦化と言いますこれを 繰り返して開いたね2nmとかいうものを やっていくとビルのような構造いやそれ よりも複雑な半導体回路がこういった一連 の工程で形成されるとそして 極めつけはですねこのトランジスタです ここの構造も今N3って言われてるんです ねこういった構造ですけどN27mぐらい こうなるとさらにN1.

(40:21) 0とそしてN 0.7という回路ももうこうなるぞという こと言われてるわけですねトランジスタ 構造もどんどんどんどん 複雑化していきます回路形成工程が青天井 に増えていくわけでもよくわからんと つまり洗浄装置需要もですねじゃあどの くらい増えるかっていうことを表してると このスクリーンさんですねスクリーンさん に就職考えてる方はコラボしてるんで忖度 で言わさせていただきますがスクリーン さんのコーデめっちゃ増えるんで大丈夫 ですとまず今ね10から77mぐらい こんな感じですよねで7mぐらいだと こんな感じです構造が複雑化すると水面が これで 垂直面ですねこういう垂直面そして複雑 構造内の面がありますね面を形成していく わけですから洗浄が増えるとそして将来 どうなるかってこうなります これリアリコール洗浄工程ではないそう ですが 0.

(41:12) 7掛けぐらいと言われてましたがこれ ですから10倍ぐらいになるんじゃないか なって感じですね表面の数がこれだけ 増えるわけですからもうスクリーンの仕事 も爆増するということですねじゃあ スクリーンは将来を見せてどういうような 装置を作ってきたもうスループットに こだわって要するにいっぱい洗浄しないと いけないんでいっぱいウエハー洗わないと いけないわけですねそこでSU3400で ございますと 毎時1200枚を処理できますすごいです ね1200万円現れるとなんでそんなに 洗えるかっていうとここに棚があるじゃ ないですかね 123456ここの1つ1つが洗浄する チャンバーになってるわけですねそれが ここに似たは裏にタワーということで計4 タワーの24 チャンバー持ってるとフットプリント フットプリントって置き場所ですねさらに 省スペース化してるし保守免停ですねほぼ 保守メンテしていっても他をずっと動い てるんですね星メンテの時もスループット 変わりませんとどことは言いませんけども することも負けねえぞとかかかってこない ということは言いませんその他にも交代 ディベロッパーを持ってますよどことも 言いませんこれもライバルですね交代で デベロッパーの技術者とも話をさせて いただくて非常に和気藹々してましたね僕

(42:15) たちは和気あいあいとしてるから新人さん も楽しいと思うよみたいなおっさんが言っ てて本当に和気やってそうだなみたいな これだったらパワハラとか皆無やろうな みたいな感じでしたね非常に風通しのいい ような手法だと思いますそして200mm 上原の洗車ですねパワー半導体ね200 ミリ増えてきますと先週東芝さん行ってき ましたが300mm作ってますみたいなね 今作ってましたね今後投資活況ですさらに フラッシュランプアニールですね エッチングじゃなくてエッチングばっかだ なと イオン注入のところですね日本中の後 活性化しないといけないですねそれ フラッシュランプアニールという装置が あるんですけどこれもやってますよという 感じでございます300ml 以外の洗浄 装置とバリエーションも保有しますといい でしょって感じですね洗浄工程の最前線や 技術動向はさすがに今回はもうここから話 することはできませんので難しいですね クリーンの強みや弱みも工場見学行って 非常に良かったですね良かったところも あると特にですねもう生産技術が 立ち上がってた今までなかったんかいって いう話ですけども逆にですねできて新しい と5年ぐらいですということでもう インテグレートをですね製造現場非常に

(43:18) かけてましたねなのでデータ 管理とかもうちょっと詳細は言えないん ですけどまぁスクリーンさん次ね動画 コラボする機会があればぜひねそこにも 触れさせていただきたいですねということ でスクリーンさん待ってますから 杉本特徴お願いします 反響があればですねぜひまた コラボレーションしましょうという感じで ございますこれありがとうございましたと いうことで皆さんどうですか最新の半導体 構造をわかるしそして半導体製造工程もね ご理解いただいたと思いますと以上で ございますお疲れ様でございますござい ましたもう1時間話してるからもう疲れた そしてスクリーンさんですねご丁寧にご 対応いただきまして本当にありがとう ございましたそしてあのスクリーンさん だけじゃなくて言わさせてください山口 課長がですね本当に親身になっていろいろ 教えてくれましたありがとうございました 山口課長はですねもうスクリーンの母性 ですね 素晴らしい 素晴らしいです本当ありがとうということ であと工程の生存確認ですねもう前工程の 製造革新だいたいわかったと思いますねで moreTheMoonは今の話した ところはモアムーアなところでございます でmoreTheMoonはパッケージ ないですかそのパッケージのナンバーワン

(44:19) 企業の東亜さんにも訪問してるのでその 動画で皆さんねあとこうってこういう風に パッケージ各社するご理解いただきたいと 思いますこのように今回は半導体でござい ましたその他にも生産技術自動車いろいろ やってますものづくりに関連がある人 ものづくり太郎に興味を持っていただいた 方はぜひねチャンネル登録いただいて応援 してあげてくださいHelloHAの フィードバックも続々公開していきますと そして少しでも刺激になればいいねボタン を押していただければ幸いでございます 最後に次回の動画の前にスポンサー動画で ございますどうぞ どうもこんにちは本日は大阪ですね自家展 ということで伝説工業店にお邪魔する予定 でございますがスポンサー動画ということ でパナソニックエナジーさんですね パナソニックエナジーはですね2B領域 要するにビジネス向けの電池を非常に たくさん供給してるとノウハにも行ったん ですが電力戦略っていうのは今後ますます 熱くなるだろうというのも例えば家の太陽 光で発電したりとか風力発電とかメガ ソーラーとか色々あるじゃないですか今 までとは違った電力システムを既存の電力 システムに埋め込んでいこうということな んですねしかしそのグリーンのエネルギー

(45:22) というのは安定しないんで電池の重要性が ますます今後高くなるということで パナソニックエナジーさんですね日本の ナンバーワン電池企業でございますので 注目が集まってくるだろうということで 引き続きパナソニックエナジーさんの動画 が流れていくと思いますがよろしくお願い しますありがとうございます 次回はおそらくドイツですねドイツ メーカー売上100億とかじゃないですよ 数千億の企業の工場見学に行ってきたん ですねじゃあ日本の工場とドイツの工場 どっちがレベル高いんですかそれを見てき ましたそのおもてなしをさせていただき たいと思いましたこれもお楽しみにお待ち いただければ幸いでございますということ で本日もお付き合いいただきましたどうも ありがとうございましたじゃあねバイバイ ありがとうございます 吉川ちゃんの一言本日も最後まで動画を ご覧いただきありがとうございます私も 太郎さんと先日東芝の半導体工場に行って きたんですが 初めてクリーンルームに入って 初めて知ることや見ることがたくさんあり とても勉強になりました皆さんも今日の 動画で少しでも勉強になったら 面白かったなと思った方はいいねマーク コメントもお待ちしておりますそれでは

(46:26) また次の動画でお会いしましょうまたねー

【SCREEN】

・ホームページ

https://www.screen.co.jp/spe/

・半導体製造装置事業 特設サイト

https://screen-spe-introduction.com/

【ものづくり太郎新スポンサー】

・日進工具のオウンドメディア 「未来」の先をつくる

https://www.ns-tool.com/ja/for_crafting_future/

【ものづくり太郎公式スポンサー】

・Panasonic エナジー

https://energy-sp.panasonic.com/jp/recruit/career

・industrial-X

■ものづくり太郎に事業継承しませんか?■

お問い合わせは、TwitterのDMまたはチャンネル概要欄のメールアドレスよりお問い合わせください!

https://www.youtube.com/@monozukuritarou/about

【連載情報】

・日刊工業新聞社 機械技術

https://pub.nikkan.co.jp/search/g103356.html

■ものづくり太郎Twitter■

■千葉ちゃんのTwitter■

《目次》

00:00 イントロ/半導体とは

04:42 日米欧から見た半導体産業

14:27 半導体の製造工程

22:11 半導体の構造とトランジスタの製造方法

41:25 SCREENの強み

【参考資料】

・CVD(化学気相成長)

https://coating.nidek.co.jp/article/information/ar/a64

・スパッタとは

https://www.jx-nmm.com/products/sputtering/about_sputtering.html

・IBM、世界初の2 nmのチップ・テクノロジーを発表し、半導体における未知の領域を開拓

https://jp.newsroom.ibm.com/2021-05-07-IBM-unveils-worlds-first-2-nm-chip-technology-pioneering-unknown-territory-in-semiconductors

・経済産業省「半導体戦略(概略)」

https://www.meti.go.jp/press/2021/06/20210604008/20210603008-4.pdf

・NAND KIOXIA ホームページ

https://www.kioxia.com/ja-jp/business/memory/slc-nand.html

・SONYシーモス

https://www.sony.com/ja/SonyInfo/csr/eco/technology/sensor.html

・ルネサスマイコン

https://www.renesas.com/jp/ja/about/press-room/renesas-electronics-expands-low-power-32-bit-rx200-microcontroller-series-offering-scalable-lineup

・サーバー画像

https://www.itra.co.jp/webmedia/server_scale.html

・サンケン電気の主力商品である半導体

https://www.sanken-ele.co.jp/yamagata/product.html

・「A15 Bionic」はシリコンパズル、常に改良目指すApple

https://eetimes.itmedia.co.jp/ee/articles/2111/26/news036.html

・デンソー、ソニーとTSMCとともに設立する熊本県の半導体工場に400億円出資 半導体工場の設備投資額は約9800億円に

https://car.watch.impress.co.jp/docs/news/1388865.html

・TSMCって何がスゴいの? そもそもなぜ熊本に進出?? 経済記者がイチから解説 「もっとよく分かる」TSMC①

https://kumanichi.com/articles/911251

・「TSMC」熊本進出④半導体人材の獲得競争が激化

https://www.nhk.or.jp/kumamoto/lreport/article/000/78/#:~:text=TSMC%E3%81%AE%E7%86%8A%E6%9C%AC%E5%B7%A5%E5%A0%B4%EF%BC%88JASM,%E3%81%AE%E3%81%8B%E3%80%81%E7%8F%BE%E5%A0%B4%E3%82%92%E5%8F%96%E6%9D%90%E3%81%97%E3%81%9F%E3%80%82

・Siウェーハの大口径化(その3) ~大口径化の理由と歴史~

https://blog.nisshinbo-microdevices.co.jp/ja/process12_siwafer_reason

・巻き返しなるか!? Intelが今後4~5年で5世代分のプロセスノードを連投

https://pc.watch.impress.co.jp/docs/column/ubiq/1340529.html

・半導体を支えるナノレベルの研磨技術

https://www.ebara.co.jp/technology/information/polishing-technology-ex.html

・【図解】ASMLのEUV露光技術と半導体微細化に向けた今後の戦略 ~技術の基礎から収益構造まで詳しく解説

・ニコン、回路線幅7nm対応のArF液浸露光装置を発売

https://newswitch.jp/p/3706

・ASML TWINSCAN NXE:3400 EUV lithography machine

https://www.asml.com/en/products/euv-lithography-systems

・SONY デジタル一眼カメラ α7 IV ILCE-7M4 ボディ 約3300万画素イメージセンサー、BIONZ XR搭載、フルサイズ基本モデルの最新世代機 メーカー一年保証

https://store.shopping.yahoo.co.jp/fujimasushop/ilce-7m4.html

・ー進化するソニーのセンサー技術-自社開発のイメージセンサーがリードするソニーのデジタルイメージング

https://www.sony.jp/msc/enjoy/products/feature/20151119/

・ASML in 1 minute

・CMP POLISHER for R&D

■ものづくり太郎チャンネル ものづくり太郎のプロフィール

YouTube 活動のためミスミを退社。日本では製造業に関わる人口が非常に多いが、

YouTube の投稿に製造業関連の動画が少ないことに着目し、「これでは日本が誇る製

造業が浮かばれないと」自身で製造業(ものづくり)に関わる様々な情報を提供しよ

うと決心し、活動を展開。ものづくり系 YouTuber として様々な企業とコラボレーシ

ョンを行っている。業界に関する講演や、PR 動画制作等多数。

#screen #半導体 #前工程#トランジスタ #製造工程 #ものづくり太郎 #製造業 #東京エレクトロン