中小企業の自動化プロジェクトの鍵をにぎるUR5ロボット。歯科機器製造をまたたく間に10%拡大

01概要

Nichrominox社は激しさを増す国際競争に日々晒されているフランスの中小企業の1つです。そんなNichrominox社が熾烈な闘いを生き抜く手段として選択したのがUR5コボットアーム4台の導入でした。そしてその後あっという間に生産性は拡大し、人件費は縮小、そして従業員の福利は向上しました。

02 課題

フランスのリヨン近郊、サンボネ・ド・ミュールにあるNichrominox社は40年にわたり歯科用の滅菌装置を販売してきました。しかし近年、人件費の安い諸外国との競争は激しさを増すばかりです。そこで一定の作業を自動化して生産性や競争力を上げようと考え、ユニバーサルロボットに注目したのでした。

03解決策

Nichrominox社はフランスの販売代理店の1つHMi-MBSを通してユニバーサルロボットを採用しました。曲げ加工セル、機械へのフィード、製品組み立てを自動化してオペレーターの隣で実行させるのが狙いです。UR5ロボット4台が導入されることにとなり、3つの製造ラインに設置されました。ピック&プレース:UR5が1つ目のプレス機で穴あけ作業を行い、次にコンポーネントをシャトルテーブル上で回転させて、最後に2つ目のプレス機で曲げ加工を行います。

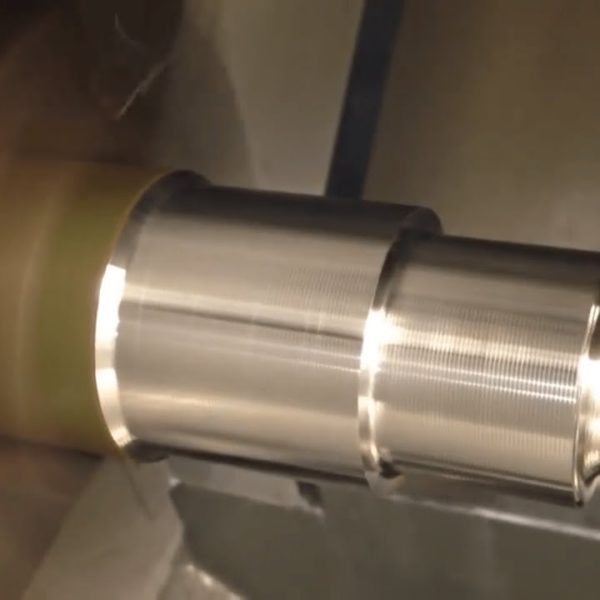

CNC:UR5はマシニングセンタに完全に組み込まれていて、オペレーターの作業時間を短縮できます。作業の質が向上するほか、反復性ストレス障害のリスクも軽減されます。

協働での組み立て:アセンブリステーションではオペレーターと機械が隣り合って全面的に協力しながら作業を進めることができます。防護設備は必要ありません。オペレーターがロボットを起動するときはグリッパーに組み込まれた力センサに圧力をかけるだけなので、ロボットの管理は簡単です。

Nichrominox社のロボットのプログラミングは社内プログラマーのCédric Lefrancq-lumiere氏が行いました。Cédric氏は販売代理店HMi-MBSから2日間トレーニングを受けただけで、新しいロボットに製造作業をさせるプログラムを作れるようになりました。プログラミングには2時間もかかりません。Cédric氏は今、トレーニングで学んだことを応用してロボットのプログラミングを改善し、品質とパフォーマンスをさらに向上させようとしています。

04メリット

Nichrominox社はユニバーサルロボットのロボットアーム導入で得られた結果にとても満足しています。自動化によって退屈で単調な作業が減り、従業員の危険が減っただけでなく、会社にもすぐに影響が現れたのです。「UR5ロボットでまたたく間に生産性が10%向上しました」とNichrominox社のゼネラルマネジャー、ÉRIC LEFRANCQ-LUMIERE氏は説明します。

導入のシンプルさやコストの低さから投資回収は14ヶ月で達成でき、この一連の計画は大成功でした。Nichrominox社は変革を推し進め、近い将来コボットを追加で導入する計画です。

(You Tube ユニバーサルロボットより)

【書き起こし】【ユニバーサルロボット】Nichrominox社(フランス、医療機器)の協働ロボット導入事例:金属製品曲げ加工、組み立て、マシンテンディング –

(00:04) [音楽] 新しいコミネ オキシジェン オートピース ファミリー アラー ニック ローマン オックスは、40 年前に父によって設立されたフランスの家族経営の企業です デモ部門向けの滅菌装置を製造しています 製品の 75% を父モジュールとして輸出しています 生産性を向上させ、フランス国外でのより低い人件費と競争するために、ロボット工学は当社のビジネスモデルを改善する手段である フェイド歯プール ホバートは市内にあります 従来のロボットを使用したロボット折り畳みプロジェクトを開始しましたが、実行しませんでした もつ

(00:47) このようなタスクを実装するための社内の知識とプロジェクトのコストがあまりにも高かったため、ユニバーサル ロボットは展開とインストールが簡単な非常にシンプルなソリューションを思いつき、プログラム [音楽] がニックの広場のピキンの場所から消えました ロマノフ家、あなたはロボットです 3つのタスクが行われています CNCと共同組み立ては重要な前向きな方法でした あなたのロボットは金属製造機械の世話をしており、部品を取り出して配置しています [音楽] コスタス ショルダーマシン いいえ、どのような機械の展開についても、私たちはリスクを冒しました

(01:50) 評価研究と解決策は非常に簡単でした。従業員が作業領域に入るとロボットの速度を低下させるセーフティ スキャナを統合しました。 [音楽] [音楽] プログラミングの知識はまったくありませんでしたが、わずか 2 日間で トレーニング 今日はロボットを理解し、プログラミングすることができました。新しいタスクをプログラムするのに必要な時間は 1 ~ 2 時間だけです。ロボットが到着したときに、より良い品質と精度を達成するためにプログラムを常に改善しています。

(03:06) それが私の仕事に取って代わるだろうと考えましたが、そうではなく、私はロボットを操作していました。その助けのおかげで、生産性が向上し、常にロボットの前で作業する前に一緒に生産した部品の数を正確に知ることができました。 機械を自動で動作させることができるようになりました 新しいはい、あなたがロボットであるかのように生産性がすぐに 10% 向上しました。生産フローがより一貫し、生産品質が向上しました。また、オペレーターを反復的で面倒な作業から解放しました。

(03:43) 彼らは現在、より付加価値の高いプロジェクトに焦点を当てています [音楽] 誰が束縛されていますか? 1 年前に最初のロボットを導入しました。現在、4 台の協働ロボットを製造現場に導入しています。これは素晴らしい経験であり、私たちの意図は次のとおりです。 新しいあなたを私たちのロボットに統合し続けるために [音楽]