セミコンジャパン2022でも大注目だった半導体「後工程」について解説しています。

バリューチェーンから、後工程とは何なのかを紐解いていきます!

《目次》

0:00 イントロ

3:49 半導体製造のVC

13:06 パッケージ技術とは?

27:55 JOINT2での研究

37:11 まとめ

【書き起こし】ムーアの法則は存続するのか?!超重要…後工程の材料最強企業登場!!

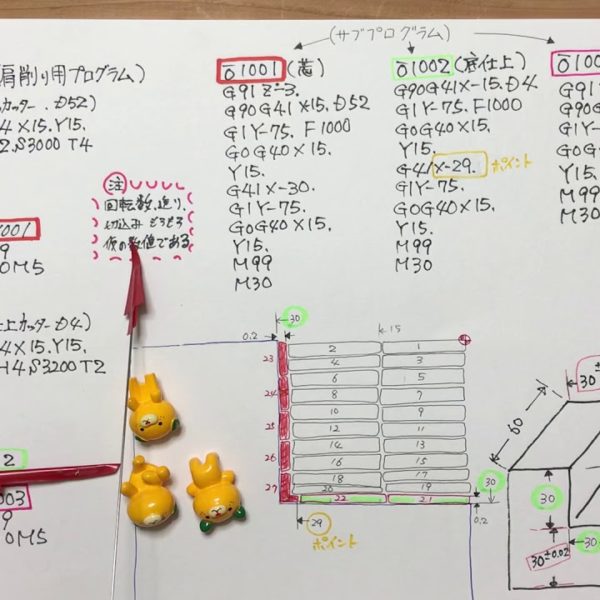

(00:00) どうもこんにちはものづくり太郎 チャンネルのものづくり太郎でございます 本日は半導体でございます以前ですね セミコンのフィードバックでもお伝えした 通りですね半導体のパッケージが今後の 主役になるとそこをものすごく深掘りする 回ですね 喉乾いた なんだなんだチップ1STOということで チップワンストップさんからスポンサード いただいておりまして概要欄にある動画の ですねラビタスの新社長になりました小池 さんと対談されてる動画らしいのでここの 感想ですねハッシュタグつけてツイートを するとですね田村もらえるらしいので ものづくりからと一緒の田村が欲しいと いうことであればぜひ見てですねツイート してあげてください はいということで行きましょう半導体の パッケージでございます 詳しくありますが半導体の後工程はですね 業界では遅れた技術と揶揄されてきたん ですね死のう交渉あと工程みたいな感じ ですね どれだけないがしろにされてきたというか あんまり重要じゃないよねみたいな感じで 言われてきた技術なんですが今 注目を集めてると 圧倒的なですね売上を誇る企業と一緒に (01:04) ここを解説してですね魅力的なところを 12分にお伝えさせていただきたいと思っ てますある企業とはどこかというとそう ですレゾナックさんですね当時ですね日立 ケミからですね日立御三家の一角でござい ましたがそこを 昭和電工さんがM&Aしましてその後に ですね昭和電工マテリアルズ株式会社に なりそしてこれが 統合されてレゾンナックということで買収 東郷にて再出発を 図っていくとこのレンズナックでござい ますね実はあと工程ではものすごくですね 存在感がありまして大英帝国の海軍も 恐れる売上高ということで昔ですね イギリスが世界の覇権を握っていた頃です ね世界なんですね土地の1/4がイギリス のダイヤ帝国に支配されていた時期もあっ てですねその頃イギリスというものはどう いう風な戦略を引いていたかというと ケースがありますと海軍があるんですね2 歳の海軍力を合わせた以上の海軍力を保持 することによって当時飛行機なんてあり ませんから絶対的に大英帝国の領土要する に今でいうイギリスですねユナイテッド キングダムを (02:06) 守ることができると海洋国家であり絶対的 に負けないと一方ですね売上を見てみると 当時昭和電工ですから最近名前変わりまし たと昭和レコードですね売上高を見てみる とですね2位とサインどころか2位から4 位を合わせても届かねえぐらいのまさに ですねあと工程の材料王者と言っていいと もうあと工程に使われる 材料を作っていらっしゃると売上を倍増さ せた当時の買収劇でございますが実は昭和 電工単体ではここまでの売り上げを誇る ことできなかったんですね当時日立を買収 した時はですね 商が台を飲むという風に言われましたなん と買収額は 9600億円としかしながらですね 昭和電工が負担したのは2950億円と いうことでございますが 昭和電工の営業利益の1. (02:51) 6倍もの巨額の 投資を行ってですね日立買収したこの 9,600億円というものはですねなんて 言われたかというと当時日立化成の時価 総額は株式市場としては4521億円で ございましたので2倍以上ということで ですねおいおいそんな 付加価値要するにサプライズをつけて買収 して問題ないのかと形側としてはその部分 的な買収ではなくてですね 完全買収を目論んでいたわけでそうなると ですね全部 株式を取得しなければいけなかったという ことでこういったサプライズになったそう ですが 約1兆円が動く買収劇となると3年前は ですね物議を4段ですが 果たして今はどうでセミコンアンバサダー なので当時のセミコンの目玉は何かという とapcsアドバンスドパッケージング& チップレットサミットこの4つの頭文字を とってapcsと言ってるとなんとあの セミコンジャパンも後工程が目玉テステと ここがおそらく確信の一端を担うんじゃ ないかということで注目されてる じゃああと皇帝と一体全体何なのか半導体 は工程が分かれてるんですかみたいな感じ (03:55) で一般ピーポーが言うかもしれませんとな ので一般の方も分かりやすいように半導体 のバリューチェーンをここに表しさせて いただきましたまず半導体の材料は ウエハーでございますのでこのウエハーを 信越化学工業さんとかSUMCOさんが 作るとそれをですね半導体メーカーである インテルとかファンダリーのtsmcに 納入してそこに対して半導体回路を描いて いくわけですねじゃあtsmcにはどう いった企業から半導体依頼が来るかという と例えばアップルとかクアルコムとかと いうメーカーがですね 経済そのような解析ソフトを使って解析し た後に依頼をするとウエハーに対して半 導体カラーを描くときに使われる 装置とですね加工する装置がですね有名 どころでというスクリーンさんとか今度4 月に行きますと東京エレクトロンさんとか Aマットですねあと露光装置のasmlと かラムリサーチラブちゃん 等が有名な半導体製造装置メーカーになっ てるとこの部分が半導体工程というわけ ですねじゃああと工程はどこかというと その後半導体チップを作った後をサツとと 呼ばれるようなですねパッケージング会社 (04:58) があるんですねパッケージした後もしくは チップをですね分割した後パッケージする んですけどその時にはディスコさんの グラインダー等が使われるとでこのように パッケージした後にアドバンテストさん みたいなですね半導体検査装置で検査をし ていくとちなみにリビデントがですね 京セラとか新光電気等はですね基盤 メーカーで有名でございますが インターポーザーみたいなですね基盤を こういった後工程メーカーですとか csmcに納入してるとそういうことで ございますということで後工程があるこの ままだと半導体作っただけなので皆さんの お手元には届きませんとじゃあどういう風 に 我々今週は向けにですね届いていくかと いうと例えばペガトロンとかフォックス 本体精密工業なんかですねDMSと言われ ますが電気製品自宅メーカーがこういった PC MacBookとかですね NintendoSWITCHとか iPhoneと作ってるんですが日本の パナソニックとかヤマハ発動機さんのです ねマウンターを使って基盤 チップを置いてくるセラミック コンデンサーを置いていくそして 組み立てるっていうことをして 我々の手に 届くと実装組み立てをこういった自宅企業 が担っていると多くの半導体はこういった (06:01) 工程ごとで工場が変わるわけですねこれが エンジニアリングチェーンとか半導体の バリューチェーンというものでございまし てあと工程はまさにここでございますと パッケージする工程を後手と言ってるわけ でございます今で言うとですねAMDが 出してるような3D化するとかですね こんな風にですねチップレット技術を ふんだんに使ってると後工程で使われる 材料でものすごく強さを持ってるわけで ございますではなぜ死のう交渉あと工程と 言われていた跡工程が今注目されているか でございますがそれは前皇帝の限界にある わけでございますはいこんな感じで Yahooにも載ってましたね37m みたいな感じで出てますが前校庭のこの 微細な回路を書く加工というものは ドチャクソ 難しくなってき 読みますけども台湾の経済メディア経済 日報によるとですね 37mプロセスの量産が言葉では言い表せ ないほど難しいと述べていると 詰まるところ土着と難しいとどのくらい 難しいかっていうとですね今ですね最先端 (07:05) の半導体加工ができるのはtsmcと サムスンぐらいなんですね昔ですね チックタック戦略みたいなものをですね 作り上げてですね日本の半導体製造装置 メーカーにばらまいてですねこういう戦略 で行くからお前ら当時作れっていうことで 作らせてですねインテルは巨大な売り上げ を誇ったわけでございますがインテルも ですねこのプロセス開発にものすごく 戸惑ったと当時のインテルは7nmに 手間取るが現在のですね最先端というもの は4ナノメートルとか37mという プロセスなんですね皆さんiPhone 14ProMaxもしくはプロ持ってると いうことではそこに使われてる半導体は今 最先端の4ナノメートルというプロセスが 使われてると 独眼考察ということでインテル皆さん好き ですからインテルの話題もねしていきたい と思います遅れを取ったインテル要するに チックタック戦略がですね 破綻しましたから今どうなってるかとそう いうことでございますこのようにtsmc そしてそのtsmcに半導体製造を依頼 するAMDそしてインテルのですねCPU であるコアとかですねそのプロセスをどう いう風に今後確信していくかというものを 図にしたものでございますまずtsmcは (08:09) おそらくまあこういうようなプロセス開発 をしていくと2022年2023年になり ましたからここは37mの開発この プロセスが主流になっていくとで2025 年に入ればですね2年後ですね2 ナノメートルを立ち上げそして2027年 の途中には1.5ナノメートルという プロセスで回路を描いていくと一方の AMDはですねその技術を使いながら一緒 に開発をしていくんですがこういうような プロセス開発になっていると一方の インテルはどうなっているかというとこう いう風に17の戸惑ったものを開発して今 ですね2022年はIntel7とものを 使ってるとで一方ですねこのIntel4 同じようなプロセスで4ナノメートルとか ですね3ナノメートルなんとですね 約半年とかですね5 ヶ月ぐらいみたいな感じですよねこの ぐらいでもうプロセス開発をしてですね 2024年の後半にはインテル20Aと いうおそらくtsmcの2nmsと同じ ようなものを開発してリリースしてくると さらに2025年にはですねそのtsmc のさらに上を行くですねインテル18Aと いうものを出してですねこの2027年に は1年tsmcより毎年ですねインテル (09:13) 15Aみたいなものを開発するということ を午後していると同じようにこのような 感じでAMDエピックよりもですね 追いつく追い越せぐらいの開発速度でこの プロセスを進化させてくるともうここは 必死ですね IntelのパッドゲルシンガーCOも ですね 報酬 1億7860万ドルの私が絶対にインテル を復活させるそう絶対あるんだみたいな 感じですね1年間の報酬ですよ日本円で 換算して約インテルのCEOは200億円 以上の報酬を頂いていると それ200億円もらってる俺に任せろと 必死以外のことが見つからないとそういう ねインテルの逆襲がここから始まるかどう かっていうことは皆さんに注目されている でしょうとまここだけを見ればインテル めちゃくちゃこれ 大丈夫みたいな話ですねチックタックで あんだけ破綻したのにいけるお前みたいな 感じですねうん僕はね無理だと思ってます ぶっちゃけね ということでインテルからも仕事もらって ますねこんなこと言っていいかわかりませ んが話を戻しまして問題はですね僕が今 表したようにですねインタビューいける んかっていうところに現れていたんですが プロセスの難しさだけではないですね製造 (10:17) コストがものすごくものすごく高くなって いるとその一つの要因としてはこういった asmlがですね独占的に供給している 露光装置になってるこの録音装置という ものは何かというと半導体ウエハーにです ね回路を書く映像装置になってるとこう いった装置がですねtsmcとかサムスン の工場には10台以上ずーっと並んでいる ということでございますがこちらが最新の 回路描写装置になっておりましてなんとお 値段 約 480億円になっておりますアベノマスク がですね確か200数十億円だったので アベノマスク2回パレットみんなマスク ですね4個ゲットできるとそういった価格 になってるともうアベノマスクもびっくり 仰天価格になっております さらにこういったUV露光装置が使われる のでこのサムスンのですね白見ても全然 価格下がらんとでAMDの白を見てもです ねあーどんどんどんどん価格が上がってる ソフトが今までの定石であったですね 微細化によりイコールコストダウンという 概念が破綻していると最先端の半導体は 非常に高価になって高嶺の花になっていく (11:22) だろうと めっちゃお金必要だよとこのままですね 微細化し進めるのはめっちゃお金すら しかも進むかどうかもよくわからんと tsmcのですね仕様は言葉には表せない くらい難しいとか言ってたわけですねこの まま微細化を続けるのはビジネスとして どうなのとそれだけで世の中を 技術的にブレイクするしていくのは無理 でしょっていうことですねしかしながら 情報を片世界ということでこのままでは 情報処理が追いつかないと通信される情報 が飛躍的に現代はですね増加しておりまし て2022年の情報トラフィックは対21 年比で23%も増加したとワールドカップ もですねリアルタイムにWebを使って 配信されたのも一要因であるとで情報処理 必要なですねサーバー仕様もですね cagr7%で 成長をしていくだろうということで必要は 発明の母なんですねこのままだと情報の トラフィック要するに皆さん通信を ものすごく使えるようになって YouTubeで見るみたいな当たり前の 世界じゃないですかとなると動画っていう のはテキストと違ってものすごく トラフィックを食うわけですよ例えば4K 画像だと1つの画像でもですね800万 画素ぐらいのデータ (12:24) 容量があるわけですねということで ものすごく 処理が必要だとしかしその処理をする半 導体っていうのはものすごく効果になって いくとやばいと詰まるところはチップの 製造方法において 継続的な 革新が必要そこで注目されたのがあと工程 なんですねあと工程でこの変革を継続 できるかもしれないとかの有名ですね ゴードンムーアの法則がございまして彼が 提唱したんですけどプロセスをまあ2年 ぐらいで 更新できるだろうということでございます で一方子どもムーアルが作り上げた インテルもですねこのムーアの法則は死ん でいないと公に発表しているんですねここ には詰まるところあとも含めて俺たちは その技術革新の余地が残されていて いろんなもの使っていくぞとではその パッケージ技術あと工程技術とは何ですか となぜパッケージが注目されるのかその 色々な実は恩恵があるんですねはいまず 性能でございますこれは後ほど詳しくやり ますが例えば iPhone6ですね皆さん持ってたこと でしょうここに使われてた半導体チップは ですねapplea8というものでござい ます一方ですねiPhone7になると (13:27) チップはですねapplea10という ものなんですね世界で初めて半導体跡工程 に前工程という技術を持ってきて確信をし たチップになってるとcsmcの故障で 言えばですねインコですね インテグレーティッドファンナートという ものでございましてfowallpの tsmcが使うとこのインコという名前に なるとどういった恩恵があったかというと 例えば通信速度向上とかパッケージの省 スペースかさらに発熱性の改善等ですね いろいろな複数のメリットを総取りしたと パッケージ技術によってですね性能だけで はなくてコストも下げることができる AMDのですね COリサスですねこの人のAMDの今 トップをやってますが彼女がですね放送し たものはチップレットという技術でござい ましたこれはチップレット技術というもの は何かというと 昔はこういったAMDのCPUですね半 導体チップというものは非常に大きいもの だったんですがそうするとコンタミですね こういった汚れがあるとですね歩留まりが 非常に悪くなってしまうとここの半導体が 取れなくなってしまうとで彼女はどういっ た構想をしたかというとチップレット技術 ということで 尻尾ですね細かく分割して後ほど (14:31) くっつけるというものをしたんですねこれ によって何がいいかというとこういった 汚れがあって使えない半導体が出てきても チップが小さいですから生き残るところが 非常に多くなるということで歩留まりが なんと20%台から50%台回復したと これは倍以上230%ぐらいになっており まして今まで例えばウエハーからですね 50チップぐらいしか取れなかったものが ですね230%ぐらいですのでまあ120 個取れるようになったわけですねそれは コスト下がるわということで 圧倒的なコスト優位性を構築したと要する に前工程以外でコストや性能を確信できる 技術がこのパッケージ技術に込められて いるとでもですね一言でパッケージと言っ てもですね 技術マインドは最高レベルになっており ますまあ当時ですねこの infoという技術はですねアピック山田 しか持ち得ない技術だったんですねという ことでアピック山田さんにお願いして資料 を提供いただきましてじゃあこの fowlpという技術がですねいかに 難しい技術かというものをここに 落とし込みさせていただきましたまずこう いったチップをダイシングするとでその後 検査して使えるものだけをこのように一切 (15:36) するんですね 良品を委細しその良品の上にですね樹脂を 投入しこういう感じですねその後に金型 ですね超精密プレスをかけこの樹脂をこの ように引き伸ばすしかしながら単なる 引き伸ばしではなくてですねこのチップが 固定されてるんですが金型のですね圧力が 強すぎるとチップも横にちっちゃいですね 超精密な制御が必要な金型でございますで その後樹脂が行き渡った後に支持基盤を 剥がし 反対側にすることによってその上に再配線 処理をしていくと大敗戦処理が 済んだらこのように ディスコをさんの装置ですね 削って切り取って1枚のチップにすると パッケージ 完成ということでございます問題はこの 樹脂のコントロールがですねなぜこの樹脂 が難しいとかというとですね樹脂という ものは生ものなんですよ 射出成形なんかやってる 企業さんよくわかると思うんですけども あれをですね超精密にコントロールし なければならないしかも後ほどですね位置 が決まってないとこのBGAとか載せるの (16:39) も礎が起こってきますので非常にですね 難しいコントロールが必要詰まるところは 超金型技術で 成し得たとAppleの半導体というもの ですね日本の技術によって支えられていた わけですね現在はこのパッケージング技術 というものはいろんなものが出てきており まして 過渡期で複数の技術が入り乱れるものの 種類の大枠を抑えていきたいと思います wlpと呼ばれるものですねパッケージ 基板を利用しないパッケージ技術これは ファンアウトウエハーレベルパッケージ字 のごとくウエハーレベルでパッケージする というものでございます先ほどのですね アピック山田さんの資料にもあったんです が今はヤマハ発動機さんですねこんな感じ で 拡大するとこの上にこのBGA rdlで再配線してBGMですね接続部分 を載せるとなのでこのウエハー上に接続を 形成するのでインターポーザーなんか必要 ないわけですね例えばインターポータルで 利用される位置決め技術とか 接合とかマイクロパンプ技術が必要のない 技術になってるとじゃあですねfowlp とかインホって言われますけども何が違う かこれはもう総称みたいなものですね fownpが当時インフィニオンが開発し (17:43) た技術なんですけどもチョコレートですよ でインホっていうものは明治のメルティー キスみたいなものですねチョコレートの中 の一つのセグメンテーションみたいな tsmcでこの故障になってるんですけど もこのインフォという技術がですね ものすごく有名になっちゃったんで皆さん インコいいこというわけでございました 続いてコースですねこれはTSM目指す パッケージ構想となっておりましてこの ようなものになってるとはいここの部分 ですねこれは3Dパッケージと呼ばれる ものでございましたでこっち側ですねまあ 2点XDパッケージと呼ばれるもので ございまして 注目されるところはですね インターポーザーですねこういった基盤を 使ってると1. (18:20) 5次元というものは インターポーザがウエハーのものですねで ウエハーへの加工であり効果この インターポーザ基盤というものをウエハー を使うものですからウエハーを使うという と何が必要かというと半導体製造装置で 加工する必要があるんですねなので ものすごく高価になるとじゃあそれに対し て 価格を下げようとしているものがPCB 技術を利用すると半導体製造装置なんで クリーンルームなんかつかないといけない わけですよところがですね2.3次元だと このインターポーザがPCBの簡単に言え ば基盤になりますから半導体製造装置を 使わなくていいわけなんですねしかし ながら基盤に対して今までやったことない ようなですね線幅の回路を描いたりしない といけないので加工難易非常に高いわけな んですねこのコアーズというものはですね インターポーズは返して構成されるという ものが特徴で 複数のチップを1システム 湿布かシステムインパッケージ化する パッケージになってるとチップや インターポーザ同士の 位置決め技術ですねチップインターポーザ がありますからこの位置決めが必要ですと かバンプとか回路制度の位置精度も高く なるこういったバンプですとかこの回路の (19:25) ですねチップと位置決めする技術が必要に なってきますからここもシビアになって さらにさらにこのチップですよねAMDの エピックなんかだと2022年代の技術だ とチップが8個ありますよねチップはタ チップ化するわけでチップ自体が小さく なるんですねということは 各要因の細かいものづくりも必要になって くるとチップがこういう風にきゅって 小さくなるわけですからインターポーザも 必然的に小さくなり ますそうするとインターポーザーに回路を 描くんですねこの回路の線幅も小さくなる ということでございますと じゃあその性能の面で見ていきたいと思い ますがたかだかパッケージを変えるだけ 性能が変わるのかともう論理は非常に簡単 でございましてですね図に表せば誰でも わかるとまずfowlpというものですが パッケージ革新前はこんな感じなんですね でパッケージ革新後ですよ先ほど製造工程 見ましたけどこういう風にまあ再配線をし ているんですねでこのチップの外にもこの ファンアウトと呼ばれる部分にもこの BGAを 設けることができるとrdlで再配線を このrdlの再編成ってのもものすごく (20:28) 技術が含まれてましてミニマルファブ界で お伝えしたんですけども簡単に言うとです ねまずオリンパス神殿みたいな感じで 銅線をですね立てるとでその後に樹脂を 流し込んで樹脂を流し込んだ後もですね どう配線と樹脂がですねデコボコしてるの で CMP装置みたいな感じで削らないといけ ないですね平らにしないといけないとで その平らにした後にこのBGAなんかを 置いていくのでものすごく工程としてはね 普通のパッケージと違って複雑になって いるんですねファンアウトと呼ばれるもの なんですが元々は半導体のですね電動駆動 力についての用語なんですけど今はこの パッケージの用語と定着しつつあると もともとはインフィニオンが開発したん ですが先ほどお伝えしたようにですね樹脂 のコントロールとかものすごく 技術難易度が高かったんでこれはものに ならんとしかしながらAppleの資金力 を使ってですねtsmcが技術をですね 作り込んでですね世の中に出してきたと 当時 栄転のですねチップをほぼ99%受託した と元々はサムスンで2分してたんですけど もサムスンから仕事を奪ったわけなんです ね 核心部分はどこにあったかというとこう いう風に (21:30) IO数を増加させたわけですねしかも今 まであれば基盤を使ってこのIOSを増加 していたんですがそういった基盤なしで このiOSを増加させたとより多くの信号 をやり取りできるようになったわけですね はい続いて2点XCと呼ばれる技術という ことでパッケージ確信前はこういう感じで ございましたそれぞれの半導体チップに 対してこれはCPUの半導体ですこれは メモリのチップですみたいな感じで バラバラだったんですねしかしパッケージ 革新後は一つのパッケージに対してCPU とメモリーが乗ってるわけですからこの PCを介さずに情報をやり取りできると半 導体がパッケージ内で通信するので情報 処理が早くなるに決まってるわけなんです ねということで壊せみたいなものですよね しかし非常にですねこれもお金が必要です よねということで大量に利用されるチップ のみに利用可能例えばインテルとかですね AMDのCPUですよねこういったものっ てものすごく市場でかいじゃないですか皆 さんパソコン1台ぐらい持ってるわけです そこにインテルとかMDの半導体チップが 必ず載ってるわけですねということで莫大 (22:33) に売れる投資してもそのコスト分のですね 見返りがあるわけでございますが例えば 世の中に対して1万個しか出ないチップと かはですねこんなパッケージ技術使える わけないんですね大量に利用されるチップ のみ適用が可能でありますしいろんな チップを載せていくとですね 汎用性がなくなると要するにその 領土だけのチップとなってしまってこれも また市場原理が働くのでそこのバランスが 難しいとこういったですね性能が確信さ れるということはわかったんですがその 恩恵について細かく見ていきたいと思い ますまずはfowlpですねこんな感じで ねここチップがあるんですけどBGMは外 にありますよね 省スペース化できたわけもう基盤を使わ ないんで超スペースができますよさらに 通信速度の向上が測れる要するに基盤なし なんでPCBを返さなくていいわけですね そして接続数が増加するし発熱性の改善も 見られるとさらに他のチップとインフォ POPfwlpのインフォの上に ディーラムを乗せるということで他 チップスの併用ということでこれはまた PCBを返さないんで通信速度 上がりますよねという感じでございます (23:36) 続いてチップ分割ですねそこに言う チップレットとしかしながらセミコン ジャパンさんもですねapcsみたいな 感じでこのパッケージ技術が全てが チップレットだみたいな感じで言ってるん ですけどもまあ今ですね技術の過渡期に なっておりましてこのパッケージグレード がチップレットっていう風に 解釈される方もいますが 元々はこのAMDがこのチップレット技術 として世の中に出してきたということで チップ分割ですね本村がこういう風に1個 で作っていたものを4分割してさらに 歩留まりを改善するために8分割すると さらに今はですね確かに13チップぐらい になってるわけですで5なので作ってると いうことでどんどんそのチップを小さくし てですね生き残るチップを多くすると圧倒 的コスト優位性を築き小さく製造しチップ の歩留まりを改善すると役割分担を持たせ この役割分担を持たせるというものはここ の第3世代ですねこういったCPUは 77mなんですけども IO部分に関しては14nmということで 14nm はですねそんな微細化しなくていいわけ ですねということでeuv露光装置は使わ なくていいということで製造コストを安く するとそれを分けることによってさらなる (24:40) コストダウンをしてきたのが第3世代で ございますしかしながらここにもですね 非常に後程ではですね難しい技術が使われ てましてハイブリッドボンディング技術と いうことでバンプを必要としない技術なん ですね簡単に言いますけど 酸化膜を整形し銅と銅を直接 接合するとバンプみたいなのを使わずです ね直接 接合するしかしながらアンダーフィルが 必要ないんですですけどもこの 酸化膜を形成しないといけないところが ですねまた難しいということでここにも ふんだんにあと工程の技術が使われている とそして最後はコアということでこんな 感じでそれぞれのチップをですねもう 捨てると詰まるところサムスンもこういう 風に言ってますが 究極の青銅を目指すともうワンパッケージ 化していろんなチップを混載すると tsmcだとコーラスと言ってますが サムスンはIキューブという呼称を使って ますねということで現在はですねまあ いろんな 技術ここのコマースのこの部分だけとか ですね例えば3D化とかこの2. (25:37) 5時間 だけを取るとかですねこのチップ分割の チップレット技術を使ったりするという ことで今ですね複数の技術が入り乱れて 変遷の過渡期になってるわけですねという ことでそれを総称して分かりにくいので セミコンさんはチップレットだよっていう 風に言ってると思いました 今後もですね単なる技術動向だけではなく てまずtsmcですねコンソーシアも 立ち上げてですねこれポヨさんが作って くれたんですけどもTwitterのです ねこんな感じとかIPだとアームとかです ね他にもメモリもサムスンもいるも skハイニックスもいるものとかオー サットもいるわとかですね 基盤ですよねサブストレートだって イビデンとかですねテスティングだと アルバンテストがいるみたいなねもう 業界のトップがですねここに集うという ことでも立ち上げてますねそうそうたる 面々でございますねまさに最強を集めまし たみたいな感じですねその他にも急速に 立ち上がる後工程のコンソーシアムという ことでとにかくパッケージが熱いとこんな 感じで ucieということで出てますよねあと 工程のルールを標準化すると要するに いろんなチップが入り乱れるわけじゃない ですかその時の (26:39) 位置決めのルールとか例えば IOの接続方法とか通信どうするとかそう いったパッケージのルールを標準化して いきましょうみたいな感じでインテルを ですね みたいな感じで刺さり出てきてるともう 怒りもインテルが好きそうですねロード マップを引いてですねあとは半導体製造 装置メーカーに ぶん投げるという感じですね日本人はここ ら辺ですね開いてる ですね神からなんか違う人が降ってきたと か言ってて開発に邁進してですね インタビューにおいしいところだけ持っ てかれるみたいなことになってほしくない んですけど今までそうだったとここにです ねナルルを上げてる企業をもう想像から 文面でクアルコにも入ってるしAMDも 入ってるとあとアームACグループですね 半導体メーカービッグネームが並んでその 他にもメーターとかMicrosoft GoogleみたいなITビックでもそこ に名前を連れられてるともう半導体の重要 性に彼らも気がついてるわけですねまあ ぶっちゃけ僕はソニーがここにいてもいい と思いましたね自らのその中高める繊細 一流のチャンスでございましたがまあどう なんですかね裏事情とうとう僕もねプロ じゃないんで わからない部分もありますがソニーさんも ですねぜひコメントいただきたいと (27:43) 日本にもこの動きがありまして妙なつくば ですね産総研の方にもこのようなtsmc の研究センターを誘致しているでですね 今回紹介してますがパッケージ実装技術の 開発を加速しているということで 忘れかけてた人もいるかもしれないんです がレノザックさんの話でございまして彼ら はこのジョイント2というですね コンソーシアも立ち上げてるわけですね じゃあこのジョイント2は何やってるの何 研究してんのって話ですがこの秘密に迫っ ていきたいと開発速度を高回転させると 今後ですねこのパッケージ技術最新技術に どういった技術とか材料が必要になるか そういったことをですね考え実際にですね クリーンルームなんかもありまして非常に レベルが高いクリーンルームがあったん ですねそこで実際に装置を置いて検証し てると あららら 例えば1つ言えばですねマイクロバンクの 接合ということで チップはストップさんのボトルの水上に マイクロバブル接合ということでこういう (28:48) ところですね3Dとか2.5Gの 接合部分のバンプがものすごくちっちゃい んですねここですねここBGAのもっと 小さいバージョンなのでBGで説明させて いただくとこういうものですでよくCPU とか買うとですね後ろにVJがついてる じゃないですかハンダボールが付いてるん ですねこれの極小版という風に考えて いただくとしかしならこれはハンドボール なんですけどもリフローで溶かす時にです ね 鉄道がしっかりされてないとクラックし たりとか電気的接続がうまくいかないん ですねなので接続の特にこういったところ は担保が必要であるとどのくらい小さい マイクロパンプが必要かというとここです よこここれここここねピッチは10 ミクロンです10 ミクロンミクロンが1mmですねだから 1mmの1/100ぐらいの感覚になると よく分かったしかもこのマイクロパンプは ですねこういったアンダーフィルを 流し込む必要があるんですねなぜかって いうと半導体って皆さんパソコン熱くなる じゃないですか夏になるとファンが 回り出して半導体冷やしてましたねという ことが半導体というのは熱が上がると うまく動作しなくなるんですねなので (29:52) 冷やしてあげる必要があると何が言いたい かというとあったかくなって電源切ると 冷めますよねということでヒートサイクル みたいなことが必要で例えばこういった サブストレートとかですね インターポーザーが樹脂だったりすると ですね 膨張したりするんですねでその 膨張からこのアンダーヒルでこの マイクロバンプを守ってあげないといけ ないということでしかしならこの隙間は 非常にピッチが狭くなるのでそこにうまく 流し込めるアンダーフィルが必要だなとか そういった開発が必要になってくるんです ね 浸透性が高い物質は何かとか 絶縁性は果たして担保されるかみたいな じゃあどの材料が適当かみたいなものを 研究所で高速リアル検証をしてるわけです ねもちろん再配線の戦半を小さくなると いうことでなんとですね 微細配線1ミクロンを狙うと1ミクロン ですよ1mmの1/1000ですよという ことでどこの配線かというとこういった インターポーザ基盤ですよねなぜ インターポーザー基盤の微細配線1 ミクロンが必要になってくるかっていうと そもそも半導体がこういう風に微細化して ますよね回路微細化してるということは半 (30:55) 導体が微細化するとインターポーザ基盤の 回路も微細化しないとうまく接合できない ですよねはいそういうことでございますと 冷蔵なく様はですね何やってるかっていう とこれをですねどうですよねどう回路と いうことで 基盤のレジストプリンティングですよね ここの材料とかプレーティングとかどう 流し込む工程ですよねそしてレジストと いうことで余分な部分を 剥離させる必要がありますねこの剥離剤と かその剥離させるためにはどういった材料 が必要かみたいなことを 研究してるとじゃあこのピッチどのくらい かというと今実現できてるのは1.5 ミクロンのライン&スペースですねピッチ よりさらにこれはシビアでございますので 実際に研究所で実証した再配送になって ますでそのインターポーザー等のですね 基盤の再配線だけではなくてこういった ウエハーレベルでの配線層ですとかあと fowlpとかサブストレートですよね 例えばこのインターポーザ基盤とですね サブストレート基板を一緒に作っちゃって このインターポーザー基盤なくしちゃえ みたいな基盤の技術でなんとか一緒に 作れることできないかみたいなことをやっ (31:58) てるメーカーもあるんですね新興電気さん なんかそうなんですそうするとこういった サブストレートのピッチも狭く作る必要が あるとこういった研究もしていると極小 ピッチも 検証してますよとで実際にこういった1点 オミクロンのLINE&スペースできてる と 素晴らしいですね さらにそれに複数のチップを実装すると 基盤が巨大化すると大きくなると求め られる性質も変わってくるということで MDさんのエピックですね9個半導体 チップ載ってますけど結構でかいですね このくらいあるとしかしながら今後ですね GoogleとかMicrosoft サーバールームAzureとかそういった サービス展開してると要するにその クラウドシステムの最適化ということで 専用的なパッケージが必要になってくると いうことでそのパッケージ内いろんな チップを載せて 演算能力高めたいみたいな事情が出てくる んで半導体としては小さくなるんですけど もいろんなチップを乗せることによって パッケージ基盤が 巨大化する現在であればですね10cm× 10cmぐらいがMAXなんですけど将来 はおそらく14cm×14cm必要になっ てくるとでは何が必要になってくるかって いうと半導体はこういったヒートシンク (32:57) ですねCPUクーラーのようですね熱を 持つわけですねこれは融資IEの資料から でございますがじゃあそのヒートサイクル に耐えられる材料なんですかとこうすると 巨大化すると膨張 係数も変わってきますからもうちょっと 進出を繰り返して問題ないかとかですね クラックが起きないか薬品は適切かみたい なことを全て 材料が関連してくるんですねだからここの 検証をしないといけないということで超高 付加価値半導体技術といっていいと思い ます ということでジョイント2の価値を見て いくと材料技術の検証速度の極限へという ことで例えばこれ実際の展示品ですね セミコンジャパンで僕が撮影してきたん ですけども今までっていうのは例えば インターポーザ基盤なんかこういった ウエハーで作ってたとそうするとウエハー って丸型なんでインターポーザー基盤に ならないところは捨てないといけないじゃ ないですかあんまり多く取れないという ことでこういう風な長方形にしてですね しかもそのサイズを大きくして取り資料を 多くするということでウエハーコストが 高くこういったパネルプロセスをでき ちゃえばですねより多くのパッケージを 取得できるんですねさらにfowlpだと こんな感じで実際に僕も持たせていただい (34:03) たんですけども 丸型で元々作ってたんですけども資格形で も受賞してるとfwbですねオリンパス 神殿とかあったじゃないですか 削らないといけないって言ってたじゃない ですかこのcnp専用装置なんかも 江原さんと独自に開発しているとでこれは 実際のパッケージなんかも展示されてまし たねクリーンルームにパッケージングの 製造装置がずらりと並んでいると僕も行っ たらですねまさかものづくり太郎さんです かみたいな感じで知ってる方もいてですね 非常に嬉しくなりましたがそんな日も 広がってるなっていう実感もできました みんなでですねくりぬいも来て作業して ましたと言うまでもなく材料検証が高速で 住み最先端半導体の製造メーカーに採用さ れる可能性も高まるわけですねうちの材料 であれば1. (34:46) 5ミクロンの1枚いきますよ みたいな感じですねこんな感じでチップを 一切したウエハーもありましたしリスクの 装置も多く並びウエハーから切り出す ところからパッケージングまでとその一気 通貫の早回しが連続さんであればできます ともう夢のような研究所になってると ここに参画する構成メンバーを改めて見て いきたいと思います半導体跡工程で輝きを 取り戻すかということでこんな感じでね 色んなメーカーがあるとじゃあそれぞれの メーカーのですね特色でございますがもう レゾナックさん今お伝えした通りあと皇帝 材料メーカーの名手でございますとついて ヤマハでございますがピック山田さんのね お話しさせていただきましたが実装技術を 持ってまして超精密樹脂金型持ってます 続いてディスコですね広辞苑でですね ダイシングと引けばですねもうディスコと 出てくると俺たちなしでどうやって反動で 作んねんということでございますとで江原 でございますがあと工程でもcnp技術が 必要になってきますよねということで江原 さんも過去動画取り上げてますが出てくる とそして進行さんですね半導体パッケージ 基盤主要メーカーでございます東京 応用化学ということでフォトレジスト材料 (35:51) は日本のお家芸ですよ euvで使われてるフォトレジストはもう 日本メーカーしか作ってませんからその中 の一強ということでございますそして先日 パナソニックコネクト社のですね樋口社長 とも対談させていただいてぜひこの 研究所に行ってくださいないっていうこと をお伝えしましたが実装技術世界ナンバー ワンですね上位3社に必ず入ってくると さらにfowapのボンダーも製造してい ますということでございますしっかり つなげてですね紹介してじゃあ今度行こう 」って言ってましたね 嬉しかったです続いてDNPと大日本印刷 ですね 接合剤とかインターポーザ等もやってます という感じですねで味の素ということで パッケージ基盤の絶縁材料を持ってると さらにメック株式会社はですね電子基板用 薬品メーカーですねそして上村ですね メッキ用品ですがメッキ装置の両輪を持つ 会社でございましてナミックスはね風刺 液状化資材の最大手になっててこう見ると ですね半導体の後工程で輝く日本メーカー でめちゃくちゃ多いんですねここはぜひね 今業界盛り上がってますし今後の革新を 継続するには絶対的にあと工程が必要なの で (36:54) 頑張っていただきたいとこのジョイント2 にはあと工程関連の材料装置エース9が 集結してますよとこれをまとめる レゾナックさんですね非常に責任重大で ございますがこういったコンソーシアを作 るっていう動き自体がですね日本人として は嬉しいですよね日本初ということで 頑張っていただきたいと日本にはあと工程 の材料 装置強いメーカーが本当に多いですと エンドですね例えばtsmcとかインテル まあその他メーカーサムスンですねそう いったエンドメーカーとすり合わせるのも いいんですがこういったコンソーシアム もう装置が揃ってますから誇りもっと予算 付けて欲しいですとか言ってたんですけど いろんな半導体メーカー出してますけども ぜひこのラザナックさんにも予算をつけて あげていただきたいと思ってますが コンソーシアまでレベル高めれますから 訴求する土台をここで作るその 倹約を担うレゾナックさんの紹介でござい ましたということでいかがでしたでしょう か半導体パッケージ今後の主役にという ことで めちゃくちゃこのプレゼンまとめると大変 でしたと非常に勉強になりましたねそして 最先端半導体製造パブが日本になき今です (38:00) ねあと工程の評価早回しできる土台は超 ですよねまあレゾナックさんですね 旧昭和電工さんには研究所の中まで訪問 できたらのもですね非常に勉強なりました 本当にありがたい経験でございましたあの 時はですねジムで34公演した後でござい まして非常に疲れておりましてもう ぶっ倒れそうでございましたがなんとか 頑張りましたということで僕にもですね よく頑張った太郎というお褒めの言葉を いただきたいと思いましたこんな感じで 今回は半導体の非常に内容がミスでござい ましたがあと工程の話をまとめさせて いただきました半導体セミコン アンバサダーやってますそして自動車関連 とかですね増えファクトリー オートメーション生産技術さらに工作機械 いろいろ取り上げておりますので製造業で 働いている方そして製造業好きな方 ものづくり太郎に興味を持っていただいた 方はチャンネル登録いただいて応援をして いただきたいと思いますし一つでも刺激に なればいいねボタンを押していただきたい と思いますそして ベルマークも忘れずにいただければ幸いで ございますということで次回の動画で ございますがその前にスポンサーのこと ございますどうぞ なんだなんだ日進工具さんマイクロレンズ アレイの金型加工cblエンドミルでやっ (39:05) てんだすげーtcdエンドミルをこんな 文字が映る鏡面加工できるんだすげー そして最後がなんだって無限 コーティングプレミアムプラス さんでした分かったかいということで次回 の動画はマテハンソリューションになって ますねこちらもお楽しみにいただければ 幸いでございますまた次の動画で会い ましょうありがとうございましたじゃあね バイバイ 死んだ今日疲れたよろしくお願いします 今日のちばちゃんの一言 本日もかなり長い動画でしたのに最後まで ご覧いただきありがとうございました 技術的な内容が多かったと思うんですが ぜひためになったなと思う方はいいね ボタンとチャンネル登録お願いしますまた 次回の動画でお会いしましょうまたねー

【参考資料・出所】

・インテル・リサーチ、ムーアの法則を加速し、 2030年までに1兆トランジスター達成に向け前進

https://www.intel.co.jp/content/www/jp/ja/newsroom/news/moores-law-paves-way-trillion-transistors-2030.html

・UCIeに秘められたIntelプラットフォームモデルの狙いとは

https://xtech.nikkei.com/atcl/nxt/column/18/00065/00569/

・Intel、「ムーアの法則は死なず、新しい時代に入る」。TSMC、Samsungとも協力

https://pc.watch.impress.co.jp/docs/news/1443050.html

・TSMC Launches OIP 3DFabric Alliance to Shape the Future of Semiconductor and System Innovations

https://pr.tsmc.com/english/news/2968? utm_content=226144556&utm_medium=social&utm_source=linkedin&hss_channel=lcp-2931

・DAC VCAとは

https://amkor.com/jp/blog/amkor-joins-tsmcs-oip-3dfabric-alliance/

・Apple採用で業界騒然、FOWLP本格量産へ https://xtech.nikkei.com/dm/atcl/mag/15/398081/020800027/

・A TSMC kapja az A10-es processzorok megrendeléseinek jelentős részét https://ihungary.hu/2015/12/03/a-tsmc-kapja-az-a10-es-processzorok-megrendeleseinek-jelentos-reszet/

・High-performance integrated fan-out wafer level packaging (InFO-WLP): Technology and system integration

https://www.semanticscholar.org/paper/High-performance-integrated-fan-out-wafer-level-and-Liu-Chen/2946d55b7e4893b5fbc49eeb66672ed6dac50375

・ハンズオン支援

https://www.kyushu.meti.go.jp/seisaku/jyoho/pdf/210625_3.pdf

https://www.bug.hr/sajmovi/amd-3d-v-cache-donosi-trostruko-veci-l3-cache-21744

・TSVの3次元構造解析

・AIによる自動設定、だから誰でも使える https://www.keyence.co.jp/landing/req/vision/iv3_2091_02.jsp?utm_source=yahoo&utm_medium=cpc&utm_campaign=S05_%E3%82%A2%E3%83%97%E3%83%AA%E3%82%BB%E3%83%B3%E3%82%B5_%E5%88%A4%E5%88%A5%E5%A4%89%E4%BD%8D&utm_content=05-d_%E5%88%A4%E5%88%A5%E3%82%BB%E3%83%B3%E3%82%B5&aw=kwH10064308&ad=kwH10064308&yclid=YSS.1000929208.EAIaIQobChMI2rr-1IXE_AIVFKmWCh3FgQaBEAAYASAAEgLcevD_BwE&gclid=CM-A19yFxPwCFQwhvAodU-sF6g&gclsrc=ds

・高密度组件上的DFX

https://www.vipsmt.com/news/hydt/35788.html

・Components PCBA – Ball Grid Array (BGA)

https://www.wellpcb.com/special/components-pcba.html

・2.5D 與 3D IC 封裝(ASE)

https://ase.aseglobal.com/ch/technology/advanced_25dic

・有限会社ドッコー工業

https://www.deortic.com/?yclid=YSS.EAIaIQobChMIyrnO84rE_AIVz9eWCh2Vpw7JEAAYASAAEgIVTfD_BwE

・Apple A16 Bionic

https://www.notebookcheck.com/Apple-A16-Bionic-Prozessor-Benchmarks-und-Specs.652657.0.html

・強力に冷やせて動作音も静か、14cm角ファン搭載の巨大CPUクーラー「CNPS14X」 https://www.ask-corp.jp/guide/zalman_cnps14x.html

・次世代半導体パッケージの重要部材で高性能な「インターポーザ」を開発 https://www.dnp.co.jp/news/detail/10161685_1587.html

https://www.deortic.com/?yclid=YSS.EAIaIQobChMIyrnO84rE_AIVz9eWCh2Vpw7JEAAYASAAEgIVTfD_BwE

・半導体を完成させる最後の手順「パッケージング工程」

https://news.mynavi.jp/techplus/article/semicon_equipment-8/

■ものづくり太郎チャンネル ものづくり太郎のプロフィール

YouTube 活動のためミスミを退社。日本では製造業に関わる人口が非常に多いが、

YouTube の投稿に製造業関連の動画が少ないことに着目し、「これでは日本が誇る製

造業が浮かばれないと」自身で製造業(ものづくり)に関わる様々な情報を提供しよ

うと決心し、活動を展開。ものづくり系 YouTuber として様々な企業とコラボレーシ

ョンを行っている。業界に関する講演や、PR 動画制作等多数。

#半導体 #製造業 #レゾナック #昭和電工 #半導体製造装置 #ものづくり #semicon #tsmc